清洗液: SC1, SC2, DHF, BOE, SPM

高品质、高产出、低成本是半导体生产行业所追寻的终极目标。生产流程的严格控测是实现该目标的必要条件,清洗生产流程中化学组份浓度监测是该目标实现的根本。

傅立叶变换红外(FTIR)光谱仪是清洗生产流程监测的理想分析技术,并已得到广泛应用。在清洗化学领域,该技术能提供快速、准确的、很高的重复性。

在FTIR技术方领域,ABB一直是全球的领先者。在过去的三十多年里,ABB一直致力于FTIR分析仪的研究与开发其所研发的清洗流程分析仪(WPA)是一项基于FTIR技术的方案,能够满足半导体生产行业的严格要求。

WPA是一种专为清洗流程在线、实时监控而设计的分析设备。该设备可对半导体生产流程的清洗、蚀刻、去光胶液过程中所采用的各种要求极为严格的溶液浓度进行监测,同时,一台WPA分析仪可监测多达八种不同的流路。

本文对采用SC1, SC2, DHF, BOE 和 SPM化学组份的清洗流程优化问题进行重点探讨。通过案例分析对WPA应用进行说明。

分析技术

电磁光谱的近红外(NIR)部分介于中外红(MIR)与可见光(VIS)之间。氢原子的基频与合频组合作用是该光谱区形成的主要机理。

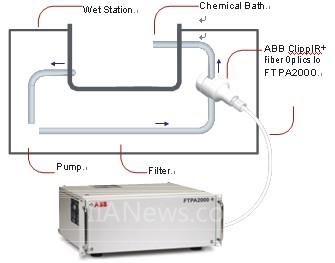

ABB WPA分析仪利用FT-NIR光谱仪的优势,并结合非介入型的Teflon ClippIR+专利技术对溶液进行实时监测。

WPA分析仪利用光纤传导将来自光谱仪的NIR光传送至监测点。该配置可将分析仪主机安装在任何一般环境中,可与有害物质和环境相隔离,因此大大降低了湿法环境因素干扰。

采用NIR技术的检测限主要取决于欲监测的化学组份的光谱性能。在液体状态下,可检测物质的浓度可低达100ppm (0.01%),这取决于化学组份构成。

系统说明

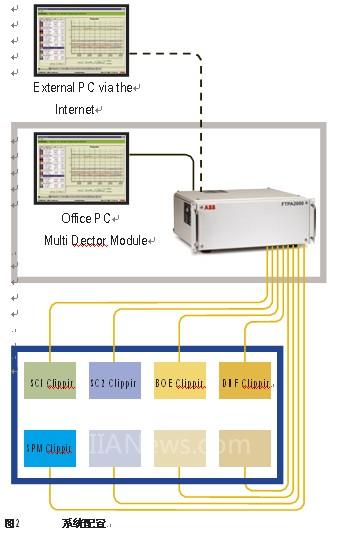

1 系统配置

WPA分析仪将FTIR光谱仪与特氟龙ClippIR+相结合可实现非介入式的监测功能。光谱仪包括一个多探头模块,该模块可产生光波,足以同时照亮八路不同的监测点。通过光缆,每个监测点皆可在百米之外与分析仪相连。与机械多路切换仪器相比,该设计具有极高的重复性优点。图2说明了一种系统配置,包括有五个探头和三个预留空位。

2 取样方法

ClippIR+ 专利技术 (见图 3) 可通过现有的特氟龙管道实现在线、实时监测。安装方便快捷,且不需要管道跨接合重新建造或安装冷却设备。每ClippIR+ 仅可钳至当前特氟龙管道的外表。来自光谱仪的NIR光可通过特氟龙管道传输,然后返回至光谱仪的八个检测器的其中一个检测器上。

若不考虑每种流路组份数量,每个流路(一个ClippIR+监测一种溶液)的测量时间为51秒(相当于扫描精度为16 cm-1 的128个扫描谱图)

3 安装

ClippIR+可安装在直径为1⁄2 — 3⁄4 英寸的特氟龙管道上。安装位置管体应无气泡,以确保分析效能。当温差控制在±5°C时,其测量精度最佳。该ClippIR+亦可测量200°C溶液。

过程控制软件

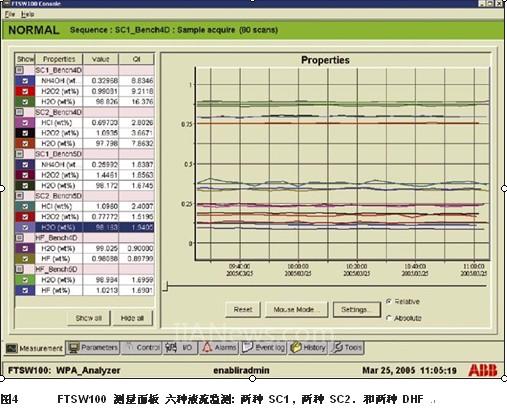

ABB WPA分析仪具有FTSW 100 过程控制软件,专为过程监测与控制而设计。该软件具有较高的灵活性,可对清洗、蚀刻、剥离溶液中的每种化学组份浓度进行实时监测。如图4所示,化学组份浓度及变化趋势皆可实时显示。

该分析仪可与DCS或PLC相连,实现过程自动化。控制系统的输入/输出(I/O)数据交换完全支持如下通讯协议:

n OPC 以太网连接

n ModBus 串口 (RS232-RS485)

n CanOpen 离散型 I/O 模块(4-20mA)

实例分析结果

本实例所述清洗机台配备有多功能自动操作系统,可向盒体自动加载硅片,然后再从化学溶液池中移出。

该机台为一个50-晶片,其模块化配置(化学步骤、浓度、温度)汇总如下:

1. SPM/QDR

2. BOE/OFR (不用于 RCA 流程)

3. DHF/OFR

4. SC1/QDR

5. SC2/QDR

6. IPA (该应用说明中未加考虑)

其中: SPM: H2SO4/H2O2/O3 温度为120°C, QDR- 倾倒清洗, BOE: NH4F/HF – 不使用, OFR – 溢流清洗, DHF - 100:1 = HF: H2O温度 22°C, SC1 - 5:1:1 = H2O: NH4OH: H2O2 温度50°C, SC2 - 5:1:1 = H2O:HCl: H2O2 温度 50°C, IPA- 异丙醇.

所有清洗皆应预设时间(OFR)或倾倒/补充时间周期(QDR)。所有化学清洗液须定期更换,洗液配方在该应用说明称为DU_RCA_NINE,其为一种典型的浓缩型化学清洗配方,可完成40 Å蚀刻。清洗槽倾倒频率为24小时(SPM, BOE 和 DHF),SC1 和SC2为12小时。

化学用品及年度总成本见表2(以100%满负荷计)。

化学计算过程均依据百分之百工时计,无闲置期,即每日近96次。表1说明了每加伦的化学用品价格。

清洗槽化学组份在线监测具有如下优势:提高过程质量;向清洗站控制人员提供浓度数值;延长清洗槽使用寿命(通过检测用户预定浓度域值或定期更换清洗液)。

当前,延长化学清洗槽的寿命是所有生产设备维护的共同目标,其目的就是要在全球市场上保持竞争优势。减少化学用品消耗,节省成本极易实现,从而大大影响了所有清洗站的资产成本(CoO)。

本案例详细说明了清洗槽延长寿命的过程,通过采用化学监测和良好的控制策略,寿命可从几个小时延长到几天。依据流程配方,可减少化学用品成本20%到30%。见表2。

表3汇总了RCA清洗流程,该流程将多种方案与每种方案中的化学组份、组份浓度范围、操作温度、复用性等相结合。

严格控制化学组份浓度,优化生产效益。事实上,临界晶片生产流程,如:RCA过程,需要精心控制,以确保全面高效生产。清洗平台的清洗效率主要取决于温度、接触时间以及清洗溶液浓度。

例如,对BOE清洗槽中的HF和NGF4浓度的监测有助于生产技术人员对溶液的预设参数加以控制。当达到预设浓度域值时,WPA将向清洗站控制中心发出告警信息或信号。在这种情况下,清洗液监测的复用性效益就成为了确保流程稳定性和可靠性的关键。

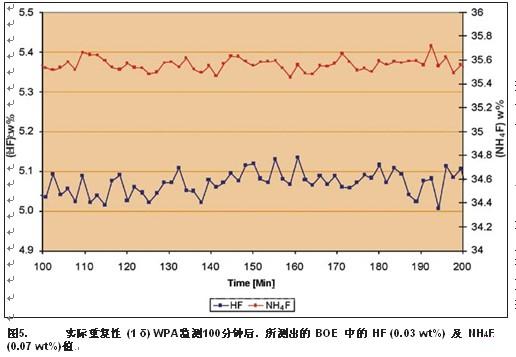

WPA具有极高的重复性。RCA流程中的典型分析效益数据可见表3。表中所列数据经常得以优化,以提高流程效益,正像表5所示,BOE清洗槽中的HF和NHF4的重复性可降至0.1%以下。对于HF监测,目标浓度为5wt%,而WPA可遵循该标准,如果相对重复性为0.6%,它可将绝对重复性复性标准降到0.03%。对于氟化铵,目标浓度应为35.5wt%,若相对重复性为0.2%,绝对重复性可降低0.07%

通常情况下,若对清洗槽不加控制,化学组份控制不当,或只按液流速度对操作步骤进行组合,或关闭液体泵或出现泵体的阻塞等,都会影响生产过程,有了高效率的分析设备后就可以使这种影响降至最低。

影响WPA效率的其中一个主要参数就是过程温度的稳定性。比如,DHF过程中温度误差应为±5°C,监测重复性为 0.08%;对于HF,由于具有在线加热装置(允许温差为0.5°C),HF在一个δ下,其重复性可达到80ppm。

图6 显示出对SC1、SC2连续监测过程。生产周期及清洗槽溶液更换得到了WPA的有效监测。在SC1过程中(图6a)显示出了H2O2 和 NH4OH的变化趋势。SC2过程(图6b)显示出HCl 和H2O2监测报告趋势。

在所展示的SC1流程中,当过氧化氢未在整个生产周期中被消耗并保持常量时,氢氧化铵浓度将在一定时间内下降。

WPA分析仪允许对SC1溶液浓度的主要影响组份进行确定,并确定浓度域值(如:最低NH4OH浓度),依据预先设定的浓度对整个清洗槽进行控制。在这里所介绍的一个实例中,当NH4OH浓度低于0.37时,SC1清洗槽溶液就需更换。由于有其他限制条件,具体清洗槽更换亦应做出相应更改。

SC2过程分析表明,当盐酸溶液浓度在某一单一生产周期中保持恒定时,该流程就要消耗过氧化氢溶液。这种情况下,就要对清洗槽溶液更换进行定期设定,并采用清洗槽监测措施,以确保安全。比如,当H2O2 溶液浓度重复低于1.00时,系统将显示报警信息。

WPA的两种操作方法可以加强对化学用品的管理工作,同时有利于尽可能地延长清洗槽的使用寿命。在确保溶液的清洗效率的前提下,WPA可以降低化学用品消耗量,确保清洗流程的质量和高产出,在降低成本,提高生产效益的同时加强整体竞争力。

ABB WPA具有极高的稳定性和复用性。生产技术人员可借助于WPA效能,依据其所提供的溶液浓度值,对生产流程进行调整,提高生产效率。根据静态溶液的十次连续测量值得出标准偏差,然后计算出重复性。比如,BOE过程中重复性,其中HF的浓度须保持在4.9%和5.1%之间,并严格控制重复性在0.03%,m见图表5。SC1过程中,NH4OH浓度允许范围为1%到0.5%之间,重复性需控制在至少0.1%。

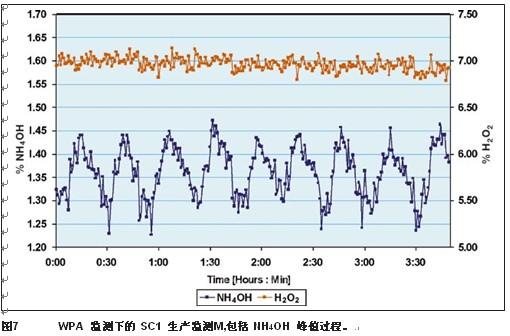

溶液更换或增加一种或多种过程组份是延长清洗槽寿命的一种十分有效的技术。图7所示对SC1清洗槽(温度60°C)的监测情况,其中采用了一定时间内连续增加溶液浓度的方法。

在该实例中,SC1中的氯化铵及过氧化氢的浓度得到监测,采用了连续增加NH4OH浓度的方法。通过WPA监测,增加氢氧化铵剂量,在十五分钟内,浓度可从1.25%上升到1.45%。由于每个ClippIR+的分析时间不足1分析,所以每种组份的增加均会得到实时监测。该项功能可对快速清洗过程实施跟踪。

在NH4OH增加过程中,过氧化氢浓度几乎保持不变,由于过氧化氢易变质,所以NH4OH的重复性通常情况下要比过氧化氢好。

在SC1中,主要过程控制参数为氢氧化铵。WPA可监测氨水的浓度变化,在达到峰值后,可将浓度值反馈给操作人员。由于在线,实时取样和响应时间短,另外还能够提供严格过程控制所需的重复性,所以WPA可很好地监测和控制该种化学组份。

WPA分析设备可提高化学溶液浓度监测领域的分析能力,并将该数值以信号形式传输给清洗站,启动域值浓度峰值功能,或通过预设I/O对溶液进行更换。

依据Fab的高级过程控制标准(APC)控制型清洗过程的连续化学组份监测要求具有精确性、重复性以及快速监测功能。

WPA可与清洗站进行方便整合,有利于对SC1, SC2, BOE, DHF 及 SPM 的管理,延长清洗槽寿命,减少环境化学废物排放,降低清洗站运营成本。由于采用光纤传输及多种配置,一台WPA配备有五个不同的ClippIR+,可对SC1, SC2, BOE, DHF 和 SPM 清洗槽中的化学组份浓度进行分析。与其它红外分析仪相比,WPA的独特设计降低了五种因素的影响。

结论

WPA是一种可靠的,高重复性的分析设备。可配备1-8个非介入型ClippIR+, 可实现与现有生产线的快速整合,对生产流程绝无污染。

WPA对于过程优化极具价值。在预设浓度域值范围之内,确保化学组份浓度恒定,防止晶片受到其它化学溶液的侵蚀。同时,还可提高处理仓循环利用能力,以及溶液组配及预组配过程中对溶液浓度的控制能力。

另外,带有ClippIR+的WPA设备的投资回报率高,见效快。终端用户可节省化学用品,降低废液排放。WPA对于清洗设备具有极高的附加值,可提高产出能力,降低运营成本,使得清洗过程更加安全、可靠。

(转载)