1.前言

CVT(Continuously Variable Transmission)技术即无级变速技术,采用传动带和工作直径可变的主、从动轮相配合传递动力。由于CVT可以实现传动比的连续改变,从而得到传动系与发动机工况的最佳匹配,提高整车的燃油经济性和动力性,改善驾驶员的操纵方便性和乘员的乘坐舒适性,所以它是理想的汽车传动装置。

目前在汽车上广泛使用的自动变速技术是将液力变矩器和行星齿轮系组合的自动变速器技术,在主要汽车制造商生产的城市用车中的平均装车率已经达到70%。但是液力变矩器和行星齿轮系的组合有着明显的缺点:传动比不连续,只能实现分段范围内的无级变速;液力传动的效率较低,影响了整车的动力性能与燃料经济性;增加变速器的档位数来扩大无级变速覆盖范围,就必须采用较多的执行元件来控制行星齿轮系的动力传递路线,导致自动变速器零部件数量过多,结构复杂,保养和维护不便。所以汽车行业早就开始研究其它新型变速技术,无级变速(CVT)技术就是其中最有前景的一种。

技术的发展概况

CVT技术的发展,已经有了一百多年的历史。德国奔驰公司是在汽车上采用CVT技术的鼻祖,早在1886年就将V型橡胶带式CVT安装在该公司生产的汽油机汽车上。1958年,荷兰的DAF公司 Doorne博士研制成功了名为Variomatic的双V型橡胶带式CVT,并装备于DAF公司制造的Daffodil轿车上,其销量超过了100万辆。但是由于橡胶带式CVT存在一系列的缺陷:功率有限(转矩局限于135Nm以下),离合器工作不稳定,液压泵、传动带和夹紧机构的能量损失较大,因而没有被汽车行业普遍接受。

然而提高传动带性能和CVT传递功率极限的研究一直在进行,将液力变矩器集成到CVT系统中,主、从动轮的夹紧力实现电子化控制,在CVT中采用节能泵,传动带用金属带代替传统的橡胶带。新的技术进步克服了CVT系统原有的技术缺陷,导致了传递转矩容量更大、性能更优良的第二代CVT的面世。

进入20世纪90年代,汽车界对CVT技术的研究开发日益重视,特别是在微型车中,CVT被认为是关键技术。全球科技的迅猛发展,使得新的电子技术与自动控制技术不断被采用到CVT中。

1997年上半年,日本日产公司开发了使用在2.0L汽车上的CVT。在此基础上,日产公司在1998年开发了一种为中型轿车设计的包含一个手动换档模式的CVT。新型CVT采用一个最新研制的高强度宽钢带和一个高液压控制系统。通过采用这些先进的技术来获得较大的转矩能力,日产公司研究开发CVT的电子控制技术,传动比的改变实行全档电子控制,汽车在下坡时可以一直根据车速控制发动机制动,而且在湿滑路面上能够平顺地增加速比来防止打滑。日产公司计划将它的CVT的应用范围从1.0 L扩大到3.0L的轿车。

日本三菱公司已选择了CVT平顺无能量损失地传递直喷式发动机的动力来驱动汽车。V型带/传动轮机构可以保证在所有速率下发动机动力平顺无间断地传递。CVT根除了传统的自动变速器通过齿轮换档时的打齿现象,从而获得更满意的响应和控制。三菱公司准备采用直喷式发动机(1.5L或更小)与CVT组合。

日本富士重工同时拥有15年开发CVT的经验。1997年5月,富士重工将它的Vistro微型车装配了全计算机控制式E-CVT(含有六档手动换档模式的CVT)。驾驶员无须操作离合器就可以进行六档变速。富士重工在Pleo微型车上采用一种有锁止式变矩器的电控式CVT、通过小范围锁止可以使液力变矩器的滑动保持在最小值,行星齿轮用来切换前进档/倒退档。传动比范围从1:10-5.5:1。

1999年上半年,美国的福特公司和德国ZF公司合作为福特公司的轿车和轻型载货车生产CVT。在巴达维亚和俄亥俄州新建的合资企业将从2001年生产为福特公司设计的、带有电子管理功能的CFT23型CVT。ZF公司设计的CVT是一种变矩器式变速器,使用为安装横向发动机前轮驱动汽车生产的钢带。ZF公司也能为安装纵向发动机的前轮驱动汽车和后轮驱动汽车生产CVT系列。ZF公司称:与四档自动变速器相比,CVT系统能够将加速性能提高10%,燃油经济性提高10%-15%。与锁止式变矩器相比,CVT系统在不漏油的前提下效率更高。福特公司正在设计一种与公司内所有轻型载货车匹配的牵引驱动CVT,包括后轮驱动和全轮驱动载货车。牵引驱动使用沿特殊滑液的可移动滑件代替传动带和传动轮。滑动部分的相对位置决定传动比,由一层部件间非常薄的液油来传递动力。

德国ZF公司从1999年中期开始为Rover 216型汽车提供钢带驱动的VT1型和CVT。这种CVT包括螺旋齿轮或变速器、合适的液压系统、湿式离合器。在系统中集成的ECU可以允许机械、液力和电子系统进一步组合,这就更好地利用了各种系统的独特优点。

德国博世的电子式CVT控制系统是基于用传感器和执行器单元控制基础上的电子/液力模块。博世公司已经将独立部件、执行器、传感器和变速器换档ECU组成一个单独的模块,变速器制造商只需增加一个集成控制单元。

的工作原理

CVT系统包括主动轮、从动轮、传动带和液压泵等基本部件。发动机输出轴输出的动力首先传递到CVT的主动轮,然后通过V型传动带传递到从动轮,最后经减速器、差速器传递给车轮来驱动汽车。CVT的主动轮和从动轮都由可动盘和固定盘组成,可动盘与固定盘都是锥面结构,可动盘与固定盘的锥面形成V型槽来与V型传动带啮合。工作时通过主动轮与从动轮的可动盘作轴向移动来改变主动轮、从动轮锥面与V型传动带啮合的工作半径,从而改变传动比。可动盘的轴向移动量是由驾驶者根据需要通过控制系统调节主动轮、从动轮液压泵油缸压力来实现的。由于主动轮和从动轮的工作半径可以实现连续调节,从而实现了无级变速,图1为日产公司的Hyper CVT结构图。

汽车开始起步时,主动轮的工作半径较小,变速器可以获得较大的传动比,从而保证驱动桥能够有足够的扭矩来保证汽车有较高的加速度。随着车速的增加,主动轮的工作半径逐渐减小,从动轮的工作半径相应增大,CVT的传动比下降,使得汽车能够以更高的速度行驶。

的技术特性

4.1经济性

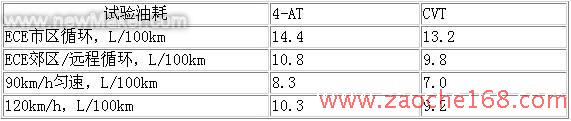

CVT可以在相当宽的范围内实现无级变速,从而获得传动系与发动机工况的最佳匹配,提高整车的燃油经济性。德国的大众公司在自已的Golf VR6轿车上分别安装了4-AT和CVT进行ECE市区循环和ECE郊区循环测试,证明CVT能够有效节约燃油(如表1)

表1 安装4-AT和CVT的大众公司的Golf VR6汽车的燃油消耗对比

4.2动力性

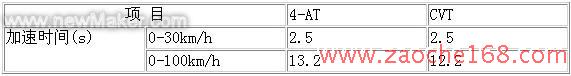

汽车的后备功率决定了汽车的爬坡能力和加速能力。汽车的后备功率愈大,汽车的动力性愈好。由于CVT的无级变速特性,能够获得后备功率最大的传动比,所以CVT的动力性能明显优于机械变速器(MT)和自动变速器(AT)。表2为分别安装4-AT和CVT的克莱斯勒的Voyager轿车的动力性比较,安装CVT的汽车拥有更佳的动力性能。

表2 安装4-AT和CVT的克来斯勒Voyager轿车动力性对比

4.3排放

CVT的速比工作范围宽,能够使发动机以最佳工况工作,从而改善了燃烧过程,降低了废气的排放量。ZF公司将自已生产的CVT装车进行测试,其废气排放量比安装4-AT的汽车减少了大约10%。

4.4成本

CVT系统结构简单,零部件数目比AT(约500个)少(约300个),一旦汽车制造商开始大规模生产,CVT的成本将会比AT小。由于采用该系统可以节约燃油,随着大规模生产以及系统、材料的革新,CVT零部件(如传动带或传动链、主动轮、从动轮和液压泵)的生产成本,将降低20%-30%。

技术未来发展趋势

CVT技术未来的发展可以从以下四个方面进行分析。

5.1CVT部件

推式传动带和传动链将在转矩传递容量和专用性上进一步加强。由于产品数量的迅速增加,伴随产品过程的进一步自动化,成本会大幅降低。

CVT专用的液压泵将被推广。用于自动跳合和紧急制动的小型电子驱动泵,和用于正常工况的发动机驱动的泵协同工作,将进一步改善整个变速器的效率。

滑轮优化设计将不仅减小系统的质量和降低成本,而且保证在主、从动轮和传动带之间的最大传递转矩。不同部件、微处理器和测试设备的电子控制差异,导致非常高的研究和制造成本,这将通过电液控制模块化设计和大规模生产而减小,从而将柔性的功能和低廉的成本有机组合。

因为越来越多的CVT进入市场,制造商已经开始了研究开发CVT专用变速器工作液,这将给CVT工作特性进一步优化。

5.2CVT变速器

大量不同的布置有可能出现,不仅由于汽车驱动差异和要求(FWD、RWD、AWD),而且也由于增加传动比覆盖范围的持续要求。

电子化将带来传动比、速度、压力和转矩的更快的、更精确的控制,保证发动机和变速器更好的调节,提供了不同的行驶模式,例如运动型、舒适型和巡航控制,从而使用户获得全方位的“行驶乐趣”。

5.3发动机与CVT集成控制

更精确、更快的CVT控制,将与发动机控制一起集成到整个传动系管理系统中,使得油耗和排放的进一步降低。带有集成发动机管理单元的第一个CVT传动系原型已经进行了行驶循环测试。

5.4混合动力CVT传动系

CVT将承担带有飞轮储能装置的混合动力传动系设计中的重要角色。采用CVT传动系的混合动力汽车的油耗有可能减少30%,排放有可能降低50%。

6.结语

在最近的十几年中,CVT技术已经向前迈进了一大步,使得CVT比有着超过100年历史的机械变速器(MT)和有着超过50年历史的自动变速器(AT)更有竞争力。CVT技术正处在寿命周期的开始,CVT的特性将进一步提高,图2显示出CVT的未来潜力。

现在世界正在进行CVT产品的研究和计划,将导致CVT的销售量在2005年接近300万辆。

理论和试验对比表明,CVT与MT、AT相比性能更佳,能与发动机形成理想的匹配。

(转载)