随着计算机控制技术和网络技术的发展,传统行业的现代化生产自动监控和管理技术得到了突飞猛进的发展,生产过程监控和管理系统和企业资源计划(ERP)管理系统的实现已非常普遍。

2 配送流程

图1 散装水泥站配送流程图

招商港务(深圳)有限公司蛇口港散装水泥站卸船能力为700吨/小时、储备能力为4*11000立方米,具有4个库的卸船入库系统、4条散装出库系统、4条装船出库系统和4条包装出库系统,如图1。船装水泥经过由卸船机、高速螺旋输送机、高速螺旋提升机和气动插板阀等构成的流程,输送到4个水泥储存库中的任一个库;库中的水泥经过高速螺旋输送机、高速螺旋提升机、溜槽和气动插板阀等构成的流程可输送到任意的包装料仓、散料仓,水泥在溜槽中靠高压空气推动;再根据需要进行散料装车出库、袋包包装出库或散料装船。在船舶、储存库、暂存仓、散料装车机和包装间范围内形成一个顺畅的、封闭的配送流程。

3 系统结构与配置

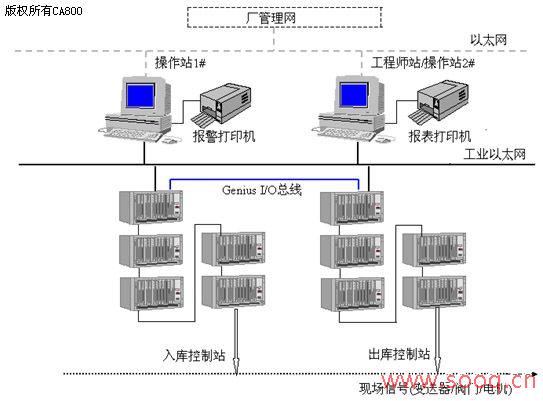

系统在结构设计上充分考虑了安全性、可靠性、稳定性和通用性、兼容性,设计成一分布式系统。现场设备信号级、控制级和中央操作管理级,通过工业以太网实现系统的通信。系统设置2台中央操作管理站、互为冗余,2个控制站,系统通过预留的以太网接口还可与港口的管理系统实现通信,实现资源共享,系统网络拓扑如图2。

图2 网络拓扑图

中央操作站选用高可靠性的工业PC机,设置在中央控制室。主要技术指标:CPU为PⅣ≥1GHz、≥30G硬盘、21’’彩色显示器、标准键盘、256MB内存、3.5”1.44M软驱、40XD-CDROM,双以太网卡。完成系统的操作、监视、报警、记录、存储和报表生成等管理功能;其中一台同时兼有工程师站的功能,完成对整个系统的编程、组态工作。配置两台打印机,分别完成生产报表和报警打印的功能。

控制站选用GE公司的90-30系列可编程序控制器(简称PLC),2个控制站分别实现对入库和出库配送流程中电气设备和工艺参数的采集、处理和控制。控制站的主要配置由CPU模块(IC693CPU351)、总线接口模块GBC(IC693BEM331)、以太网模块(IC693CMM321)、I/O模块(IC693MDL645、IC693MDL940、IC693ALG223、IC693ALG392)和电源模块(IC693PWR321)等组成。

工业以太网支持标准的TCP/IP和NetBEUI协议,通信速率10~100Mbps。

操作站的自动化软件选用Wonderware公司的InTouch8.0,它包含大量的图形化工具,允许用户能快速直观地建立监控过程的实时窗口,升级和维护快且方便,具有在线组态、实时和历史趋势、数据采集和处理、灵活的用户定义报表、报警和管理、可扩展的组态向导等。操作系统软件采用美国微软Windows2000,工具软件为Microsoft Excel 2000。

4 系统功能设计与实现

4.1配送流程设定

系统设置下列配送线路设定:

(1)卸船入库配送系统库的选定:根据水泥标号、生产管理的需要,选定1#~4#库中的任意1个库,才可进行卸船入库配送系统的运行。

(2)出库配送流程线路的选定:1~4#水泥库出库配送流程可选1~4#包装仓中的任意1~4个仓、1~4#散装仓中的任意1~ 2个仓、装船配送流程线路。一次可选1~4个水泥库中的几个库同时出库,但所选择的配送流程中包装仓、散料仓和装船流程必须是唯一的。

4.2监控功能

系数据采集/处理功能:系统采集的数字量信号有电气设备的手/自动信号、运行信号、各种故障信号、电源信号和设备启/停控制信号及工艺流程状态信号等;模拟量信号主要有料位、电流等。

控制功能:实现现场手动控制、单台遥控和自动控制三种控制方式。现场手动控制用于在自动系统停机或故障、电气设备现场维护、现场处理紧急事故时。单台遥控,其启/停控制不影响其它任何设备的状态,多用于单台设备运行、试车、维修等工况,满足生产及安全要求,在操作站上实现。自动控制,按工艺要求自动启/停各电气设备,自动“启/停”各配仓系统、配送系统、包装系统等,实现顺序控制、联锁控制、故障联锁控制和过程控制等。

操作功能:具有操作方式切换、选择操作、操作员登录、“权限”和其它常规操作等。

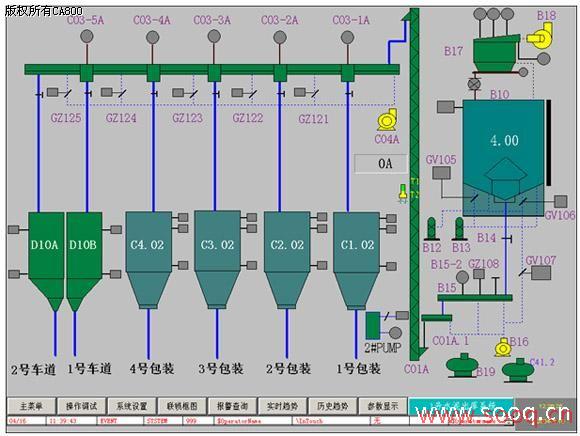

监视功能:系统按工艺流程分1#~4#入库系统、1#~4#出库配仓系统、散料出库系统、包装出库系统和配仓总流程共十二个配送流程画面实时显示和监视各流程的运行工况,通过动态、变色、闪烁、数字、棒图及曲线的方式实时监视各电气设备、工艺参数的工况,全中文界面。同时可调出以分画面或弹出窗口的形式显示的各设备信号状态;如图3,为系统流程监控画面之一。

图3 流程监控画面

趋势功能:对各仓的料位、主设备的电流等工艺参数设有实时/历史趋势功能。

记录功能:对重要电气设备的启/停、重要操作、故障、紧急停机、参数超限等设有记录功能。

报警功能:具有对各电气设备故障、参数超限、紧急停机、系统故障、系统软件故障等的报警,中文提示,并配合声音报警。

历史储存:对数据趋势、报警、记录等可历史储存三个月。

报表功能:有报警报表、各种生产报表、趋势记录、历史记录报表等,实现定时、随时和实时打印的功能。

4.3信息化管理

对现场的I/O信号及数据等实时信息,操作站建立实时数据库,在此数据基础上形成历史数据库、报警数据库和安全信息数据库。系统的操作、监视、趋势、记录、报警、历史储存和报表等信息是港口资源计划管理的重要信息,是实现信息化管理的重要依据。运用这些数据,通过以太网与管理系统通信,实现如下十大管理功能:

配送流程管理:对1#~4#入库系统、1#~4#出库配仓系统、散料出库系统、包装出库系统和配仓总流程共十二个配送流程的管理及优先权管理。

设备维护管理:包括各配送流程中的电气设备、仪表等。

袋包管理:有效袋包数量、坏包数量。

调度管理:包括对卸船、散料装车出库、散料装船、包装出库的协调。

决策管理:根据生产、市场、库存量、装车量、装船量等,进行决策管理。

统计管理:完成对物流配送统计的管理,包括库存及周转率等。

市场信息管理:综合市场信息,对全厂的生产进行指导。

商务计费管理:结合袋包装车单据、散料装车单据、袋包管理等进行计费管理。

船舶作业管理:结合港口码头运营特点,对卸料船和装料船进行船舶作业管理。

车辆管理:结合对车辆进出口的管理、利用电子条码技术实现此功能。

在这些管理功能基础上与商务办公系统结合实现后勤管理、人力资源管理、港区管理、电子商务平台的各项管理。

利用InTouch组态软件开发实现报警处理与存储、数据的运算与处理、数据库的冗余控制、I/O数据连接、图形界面等。系统采集的数字量和模拟量点数2000多点,实时数据库的数据量达5000多点。信息化管理基于Microsoft SQL数据库实现。

5 结束语

利用PLC控制技术和网络技术,是实现现代港口物流配送自动化、信息化的基本措施。可及时掌握和了解配送流程中各设备的运行工况、工艺参数的变化,优化配送流程,保证配送流程稳定、安全的运行,并降低配送成本,提高管理水平,使之长期正常稳定地运行、取得最佳效益。以最佳的路径,最快的速度,准确地将物料从一个位置输送到另一个位置,完成物料的时空转移,以保证港口的高效率运转。本系统自投入运行以来,安全稳定,取得了显著的经济效益。

本文作者创新点:根据需要、通过操作界面可以任意设定配送流程,将管理功能与控制功能结合;在实现过程控制的同时实现信息化管理,系统实现了实质上的管控一体化;将工业以太网与Genius I/O 总线结合实现了控制网络的合理配置。

(转载)