汽车轻量化、环保化发展的需求,使得越来越多的塑料类产品应用到汽车上。同时,在推出的各种新车型上,更换最为频繁也是塑料材质的汽车内饰件、外饰件。在实际生产中,传统的注塑方法主要是依靠设计人员的经验设计模具,通常需要反复进行试模和修改工艺参数,生产成本高且产品开发周期长。随着汽车工业对塑料模具的需求越来越大,传统方法已无法满足生产需求,随之CAE技术逐渐成为主流。

使用CAE软件可以在计算机上模拟出注塑成型过程,从而在模具制造和实际投入生产之前应用模拟结果对模具设计、工艺参数及材料做出相应地改进和修正,辅助优化模具设计、工艺参数和优选材料。

注塑模CAE软件介绍

注塑模CAE软件是根据塑料加工流变学、传热学和数值计算方法的基本理论,建立塑料熔体在模具型腔中流动、传热的物理数学模型,利用计算机图形学技术在计算机屏幕上形象、直观地模拟出实际成型中熔体在型腔中的动态充填过程、保压过程和冷却过程,定量地给出成型过程的状态参数。

塑料制品的许多缺陷都与树脂在模具中的流动方式有关,MPI(MoldFlow Plastics Insight注塑成型模拟分析,简称“MPI”)通过数值分析,可以对充填过程进行模拟、预测和显示熔体流动前沿的推进方式、充填过程的压力和温度变化、气穴和熔接痕的位置等,帮助工艺人员在试模前对可能出现的缺陷进行预测,找出缺陷产生的原因并加以改进,提高一次试模的成功率。

充填过程的数值分析

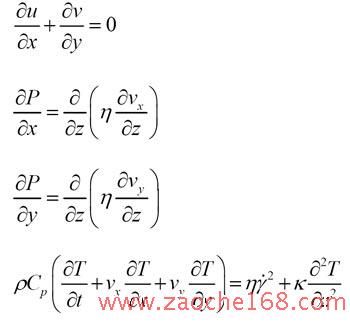

聚合物熔体在模具型腔中的流动是非牛顿不可压缩流体的具有自由面的非等温瞬态Laminar流动。利用广义的Hele-Shaw流动模型,熔体在型腔内流动的控制方程为:

其中,μ、ν分别是x、y方向的速度分量;P、Cp、T、ρ、η、κ、y分别为压力、定压比热容、温度、密度、粘度、热传导系数和剪切速率。考虑到熔体的剪切变稀行为和冷却效应,采用与温度、剪切速率和压力有关的修正Cross-WLF粘度模型。

控制方程的求解主要包括三个部分:压力场、温度场和流动前沿位置的自动更新。沿用FEM/FDM/CVM的基本思想,型腔内的压力场采用有限元法求解,通过对时间和厚度方向的差分求解温度场,并根据节点控制体积的充填状态更新流动前沿,从而实现了充填过程的动态模拟。

MPI流动分析应用实例

1. 模型输入及其网格划分

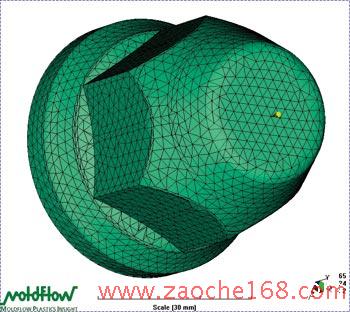

制件名称为汽车螺栓塑料防护帽,1模6腔,左右各3个,均成对称排列,因此只取其一进行充填过程的模拟。汽车螺栓塑料防护帽的几何模型及有限元网格划分如图1所示。

图1 几何模型及有限元网格

2. 设定成型条件:热塑性塑料注射成型。

3. 设定分析序列:充填。

4. 选择材料:聚丙烯(PP)。

5. 设定注射位置:设置一个浇口,其分布位置如图2所示。

图2 浇口数量及其位置

6. 成型条件设置: 熔体温度220℃,型腔温度50℃,注射时间为6s。

7. 充填过程模拟结果

充填过程的模拟可得到填充时间、填充压力、熔体前沿的温度、熔体温度在制件厚度方向的分布、熔体的流动速度、分子趋向、剪切速率及剪切应力、气穴及熔接痕位置等,并直观地显示在计算机屏幕上。图3是充填过程得到的部分模拟结果。

图3 充填过程得到的部分模拟结果

从以上模拟结果可以直观地显示出影响产品质量和外观的诸类因素,如产品的表面分子取向、剪切应力和气穴的位置等。另外,我们都是以稳定的注射速率为依据进行流动模拟的,这就造成熔体前沿部分的流动速度急剧变化。熔体前沿流动速度的变化所造成的分子取向不均匀是制品产生翘曲变形的原因之一。因此,模拟结果还给出了优化以后的注射速率。

结束语

MPI通过对充填过程的模拟,帮助技术人员在试模前对可能出现的缺陷进行预测,找出消除缺陷的对策。借助于计算机,自动绘图代替了人工绘图,自动检索代替了手册查阅,快速分析代替了手工计算,模具设计师能从繁琐的绘图和计算中解放出来,集中精力从事诸如方案构思和结构优化等创造性的工作,在模具投产之前,CAE软件可以预测模具结构有关参数的正确性。例如,可以采用流动模拟软件来考察熔体在模腔内的流动过程,以此来改进浇注系统的设计,提高试模的一次成功率;可以用保压和冷却分析软件来考察熔体的凝固和模温的变化,以此来改进冷却系统,调整成型工艺参数,提高制件质量和生产效率;还可以采用应力分析软件来预测塑件出模后的变形和翘曲。模腔的几何数据能相互地转换为曲面的机床刀具加工轨迹,这样可省去木模或树酯模的制作工序,提高型腔和型芯表面的加工精度和效率。当今的概念设计已不仅仅是停留在对外观和结构的设计上,它已经扩展到对模具结构分析的领域。

对于运用CAD技术已经设计出的塑料模具可运用先进的CAE软件(尤其是有限元软件)对其进行强度、刚度、抗冲击实验模拟、跌落实验模拟、散热能力、疲劳和蠕变等分析。通过这些分析,可以检验前面的概念性结构设计是否合理,分析出结构不合理的原因和部位,然后在CAD 软件中进行相应的修改。接着再在CAE 中进行各种性能的检测,最终确定满足要求的模具结构。

通过CAE软件的分析不仅大大减少了设计师的工作量,缩短了模具制作周期,提高了工作效率,而且可以优化、修正产品结构,使设计师把更多的精力用在新产品的开发及创新上。

相关阅读:

(转载)