来源:

当今世界,无论是国内还是国外,有限元技术都得到了较广泛的应用,涉及的行业包括:核工业、建筑、军事、航空航天、铁路、石化、造船、通讯和电子行业等。在机械与汽车设计行业中显得尤为突出,CAD/CAE技术是车架设计与分析的有效手段 。

客货两用汽车车架不仅要承担安装在其上的各种装置的质量,而且要承受所运输的人和货物的质量,并且还要受到在行驶过程中由于道路凹凸不平造成的复杂的冲击载荷,所有这些将直接影响汽车的安全性能。由于客货两用车车架是一个极为复杂的异型装配件,如采用实体建模方式建模与分析,则每次改型都要重新建模重新分析,这将耗费大量的人力物力,还将浪费宝贵的新产品推向市场的时间。

某客货两用汽车在重庆、四川、贵州、青海和西藏等的恶劣路况下出现多起车架断裂事故,鉴于此,本文首次将参数化有限元技术应用于复杂异型件车架的参数化建模与分析,运用该技术对客货两用汽车的车架进行有限元建模与静强度分析,并提出了有实际意义的改进方案,为以后类似的产品开发提供理论依据,缩短了开发周期,提高了产品质量,为其他产品的改型设计提供了一种新途径。

1 某客货两用汽车车架的参数化有限元建模

1.1 参数化有限元技术的实现途径

在进行有限元分析时,通常采用的是图形用户界面操作方式(GUI)的建模和分析方法[9],其整个过程包括:建立几何模型、定义载荷、求解和解释结果。如果求解结果不能满足设计要求有必要修改设计时,就必须修改其他参数重新设计几何模型。当修改较多且模型复杂时,这个过程会很费力费时,降低了设计效率,延误了新产品的开发,不利于产品的市场竞争。

典型的有限元分析软件ANSYS在参数化有限元模型建立方面方便实用[10],其过程如下:进入ANSYS的前处理模块,在工具菜单中(Utility Menu)中选择Parameters选项下的Scalar Parameters项,调出参数尺寸来定义界面。将模型中需要进行参数化的尺寸依次输入,完成参数化过程。但在实际问题中,需要参数化的尺寸是有限的,在定义参数尺寸时,要注意不要使得模型过约束。然后在ANSYS中开始建模,在模型中的尺寸如果是参数化的,要用尺寸的定义名输入,否则参数化信息将无法进入模型。

在参数化模型建立后,进行正常的单元定义、实参数定义、单元划分、加载、求解工作。在这些过程完成后,通过ANSYS 的LGWRITE 命令保存命令流文件,文件名为。Jobname 为自定义的分析文件名名称,将其用记事本打开,可以看到操作的步骤都被ANSYS以一定的格式一一记录下来,对其中的尺寸定义部分进行编辑,保存文件。开始一个新的分析过程,用ANSYS的/INPUT 命令将 文件读入ANSYS,由于是批处理文件,因此,程序自动进行分析过程,得到参数化的模型及其计算结果。

从上述论述中,可以看到应用ANSYS的参数化建模功能可以使得整个建模过程具有理想的重复性、开放性与良好的修改性,参数化有限元技术扩展了传统有限元分析范围之外的能力,允许按用户要求改变程序以满足特定的建模和分析需求,方便地得到相同结构不同尺寸的模型和分析结果,提高了分析效率,对优化结构、降低成本和提高品质,都具有重要作用。

1.2 某客货两用汽车车架的FEA 模型

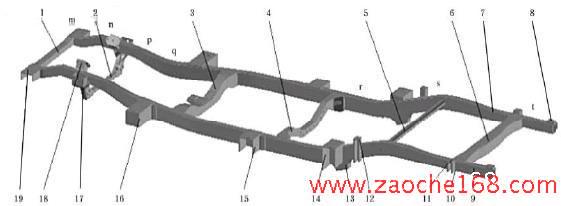

该车架是边梁式梯子型车架,左右纵梁对称,均是U型槽钢扣合后焊接而成。为避免将约束和载荷直接加在梁上,保留了各个支架。为简化分析模型[11],对前悬架支架只取该支架与梁受力有关的下半部分,图1是该车架的三维模型。

1. 第一横梁 2.前轴加强梁 3.第二横梁 4.第三横梁 5.第四横梁 6.第五横梁 7.右纵梁 8.货厢第三对支架 9.左纵梁 10.板簧后支架 11、12.货厢第

二对支架 13.板簧前支架 14.驾驶室第四对支架 15.驾驶室第三对支架 16.驾驶室第二对支架 17.前悬架支架 18.发动机支架 19.驾驶室第-对支架

图1 某客货两用汽车车架结构图

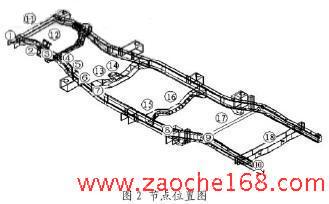

针对该车架出现事故的位置,确定需要的参数化尺寸参数为:纵梁上nq 段的截面,在竖直方向上加高δ1;纵梁上从前端到安装第二横梁位置段(mq)向外偏置δ2,相应发动机支架在水平面内各加长δ3 以保证发动机的安装位置。车架板材厚δ4。根据断裂位置,对需要的位置节点进行编号以便后续的分析与比较,如图2 所示。

1.3 参数化载荷

由参考文献[12],客货两用汽车的参数化载荷为:驾驶室重G1,作用在驾驶室4对支架上;货箱重G2,满载时货重约G3,作用在货箱3对支架上;发动机及变速箱重G4,作用在一对发动机支架和一个安装在第二横梁上的托板上。油箱(装满油)重G5,安装在第三横梁及第四横梁之间;前保险杠重G6,安装在第一横梁上;备用胎重G7,安装在第五横梁上;转向机重G8,安装在驾驶室第一支架后面,满乘时4个人,每个人约60 kg,共重G9。考虑到运动过程中的动态效应,驾驶室载荷和货厢载荷均乘以动载系数β。

2 划分网格和施加约束

在后轮板簧前支架下表面施加全约束,所有自由度位移为零;在板簧后支架下表面和前悬架支架下部施加竖直方向约束,UY自由度位移为零。各个载荷施加到对应的支架上和梁上位置点处。为减少节点数和单元数并保证各应力复杂处有足够的网格密度,将整个纵梁分成5段,分别设定不同的线上单元数来控制各段以Solid45(该单元类型便于施加载荷,且计算精度较高)单元划分所得到的网格。其中纵梁上np段和rs段受力复杂,也是可能的危险段,设定更大的线上单元数值来得到更密的网格。材料的弹性模量为E,泊松比为ε。将各载荷施加到相应位置后保存数据[13,14]。

3 分析结果及改进设计

3.1 原车架的分析结果

当载荷如下:G1 =500 kg;G2 =150 kg;G3 =500 kg; G4 =210 kg,G5 =68 kg;G6 =10 kg;G7 =20 kg;G8=20 kg;G9=4×60 kg。β=2.5。 E = 2.0×105 MPa,δ4=2.5;ε =0.3。车架许用应力σmax=118 MPa。

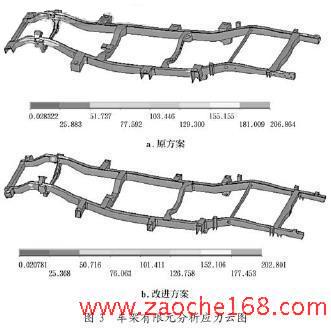

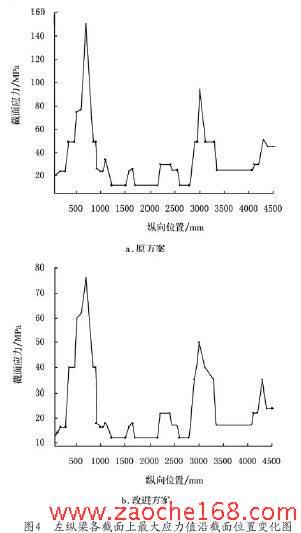

Von Mises stress 是综合的概念,考虑了第一第二第三主应力,可以用来对疲劳、破坏等评价。对以上模型用ANSYS 进行分析计算[15],分析结果的Von Mises stress节点应力云图如图3a 所示,最大应力206.864 MPa,这是由于发动机和变速箱重力简化为集中力加在发动机支架上而造成的。排除建模的不完善因素所引起的局部应力集中和在各个支架与纵梁的连接区会出现由于结构和工艺原因而造成的局部应力奇异异常应力值外,纵梁上应力较大的区域在n、p 附近,由于从n 到p 段截面尺寸变化大和受到大的扭矩扭转作用,使得危险截面出现在纵梁上靠近前悬架支架的位置附近,其中最大应力约150 MPa,在板簧前支架附近应力也较大(约100 MPa)。排除建模不完善所产生的应力值,左纵梁各横截面上最大Von Mises stress 应力值沿纵梁长度方向的变化情况如图4a 所示,相对于n 处,p 附近应力变化更快,由此认定p 附近为危险区域。事实上,纵梁截面形状在p、q 之间发生双向变化,且驾驶室第二对支架上载荷在此处产生的扭转作用也很大。

3.2 改进车架的分析结果

基于以上的分析结果,车架的载荷及约束不变,对车架的相关尺寸作如下修改: δ1 =10 mm; δ2 =30 mm;δ3=30 mm; δ4 =3 mm;驾驶室第四支架后移至板簧前支架正外方。在保证前悬架支架上支承套、前轴加强梁和下限位块等的空间位置的前提下,修改各部件。

将改进的模型作相同的处理后,用ANSYS分析得出车架的Von Mises stress节点应力云图如图3b所示,与改进前的结果相比较,从云图上可以看出:总体上,改进的结果满足预期要求,最大应力值降低,而且应力分布更为均匀,危险截面附近的应力有了比较明显的改善。在原来的危险np段区域最大应力值约76 MPa,整个车架的应力值范围约为0.02~76 MPa,绝大部分应力值低于25 MPa,如图4b。

表1中两种方案中的Max值都是由于发动机和变速箱重力简化为集中力而造成的,最大应力出现在发动机支架上,因为加载方式、载荷的大小和车架材质没有变化,造成两种方案中最大应力值相近。Min是对车架进行有限元分析得到的最小Von Mises stress应力值。提取车架上的20个节点并比较同一节点的应力值,结果显示改进方案的车架总体应力有了明显的改善且应力分布更为均匀,说明改进方案的措施是有效的。第二种方案中增加的δ1和δ4值提高了车架np段的抗弯性能, δ2和δ3降低了车架np段所受的扭矩,整个车架应力分布变得均匀,局部变形减小,避免了局部应力的突变现象,表1中4、8、10节点处的应力也因此得到了明显的改进。

4 试 验

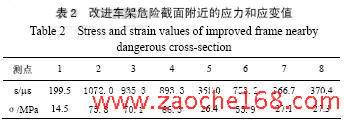

为了对改型后的车架进行验证,在如图5 所示的位置布置了8 个直角应变花,对车架危险截面位置附近进行了应力应变测试,对数据分析处理得到这8 个测点的应力应变值如表2 所示。

从表2 可以看出,np 段的车架应力值较大,有限元分析的数据和实测数据基本一致,且在许用应力范围之内,说明用参数化有限元技术建立的模型和分析数据是可信和有效的。

5 结 语

较为详尽地探讨了运用参数化有限元技术进行客货两用汽车车架的改型工作,参数化的有限元分析技术使得整个客货两用汽车车架的改型过程变得更加方便、快捷,整个操作过程具有理想的重复性、开放性与良好的修改性。

1)为同类产品的参数化有限元分析与改型提供了参考。

2)在此改进方案的基础上,新一代车架已经投入实际生产,且在使用过程中并未出现因为强度不够而发生断裂,由此说明改进方案是可行的。

3)由于采用了参数化的有限元分析技术,缩短了设计与改进周期、降低了设计成本。

(转载)