一、系统现状

1 系统概述

一汽集团车身厂油漆线是一条承担汽车车身表面的磷化处理、电泳浸漆及面漆喷涂等工艺的生产线。油漆线推杆悬链输送系统在整个生产工艺当中完成各工艺间工件的传递输送任务。它共包括四条链、四条快速链、九台升降机及一条地面链,其中1#、2#、3#、7#链为工艺链,此外滑差电机进行调速,四条工艺链要求同步运行,即保证各工艺链之间主副推爪的空间相对位置保持一致,以确保各工艺链间工件顺利传递。

此系统是一个典型的位置随动系统,其中2#链是主链,1#、3#、7#链是从链,从链跟随主链运行,由速度反馈及位置反馈构成一个速度内环位置外环的双闭环控制系统。

2 存在问题

本系统85年从英国HADEN公司引进,安装调试后投入运行,十多年来虽然出现几次故障,但是从系统总的运行情况来看还比较稳定。从97年末开始,由于产品换型,工件体积变大,重量增加,加上与之相配套的吊具的改造,使悬链的整体负荷比原来增大一倍还多,为此对悬链及驱动站进行了改造,提高了滑差电机的功率,滑差电机与减速器之间的传动也由原来的齿形皮带改成无声链条来增加传输力矩,但是因此也给滑差电机调速系统带来了致命的、无法消除的问题。滑差电机的传动齿轮与无声链条在高速旋转的情况下进行啮合,大量的铁屑被磨损下来,并被吸入磁性很强的电枢与磁极之间,由于电枢是靠涡流产生磁场,它本身又是一个发热体,因此被吸入的铁屑与空气中的灰尘油污在高温的作用下很快就粘结在电枢与磁极上,把电枢与磁极粘死而不能调速,主从链的同步缩写状态被破坏,发生工件传递故障,使系统不能正常工作。

二、改造方案

1 整体改造方案的确定

针对上述问题,对其产生的原因进行全面认真的分析,曾采用各种方法来解决,例如用洗油浸润,再用压缩空气吹洗,虽然使用问题得到一定缓解,但始终没有从根本上解决问题,最后经研究决定对这套系统进行彻底的改造,放弃传统的滑差电机调速方式,改用变频器调速,与自整角机及测速发电机一起构成双闭环位置随动系统。

2 系统构成

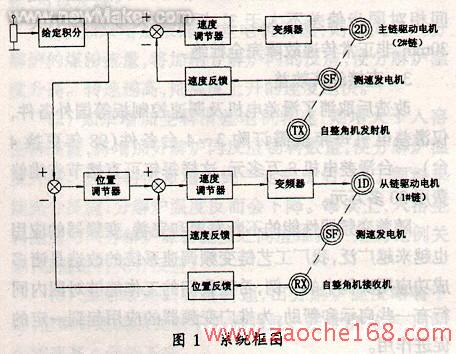

改造后的位置随动系统由交流电动机、变频器、自整角机、相敏放大器、测速发电机及PI调节器构成,系统框图见图1。

(图中只画出了1#、2#链,3#、7#链省略)。

3 控制信号参数的选定

(1) 位置反馈信号

位置反馈信号由自整角机检测输出,自整角机给出的位置偏差信号是正比于偏差角正弦的交流电压,相敏放大器把正比于偏差角的正弦交流电压转换成能反映位置偏差极性(正反相位)的正负直流电压,电压变化范围为-10V ~ 0 ~ +10V。

(2) 速度反馈信号

速度反馈采用交流测速发电机经整流、滤波取得,其输出值调整为0 ~ 10V。

(3) 变频器频率控制信号

变频器输出频率的设定一般分为盘面按键设定及控制端子外部模拟量设定,模拟量设定又分为0 ~ 5V、0 ~ 10V、4 ~ 20mA几种方式,我们选用的是日本富士FRN7.5G9S-4CE变频器,这里采用模拟量0 ~ 10V进行设定。

4 PI调节器

根据生产工艺对系统运行时稳态精度及跟随能力的要求,系统调节器由给定积分、位置调节及速度调节器构成一个二阶系统,其中位置调节器为比例调节器,速度调节器为比例积分调节器。

5 变频器多级频率的设定

本系统运行方式分为自动运行及手动运行,两种方式的速度要求不同,第一频频率定为自动运行频率,采用模拟量控制,第二频率为手动运行频率,由盘面按键设定。

6 变频器第一加减速及第二加减速时间的设定

系统在启动及停止时要求平稳无冲击,即设备起车及停车时加减速有一段斜坡时间,原控制系统专门设计一个斜坡发生器,来实现这一功能。而采用变频器调速后其速度变化本身就有加减速时间,完全可以满足系统加减速时的要求。

另外,考虑到主链及从链对系统的稳定性以及跟随能力的要求不同,即对于主链来说要求抗扰能力强、稳定性好,而对于从链则要求其跟随能力强、快速性好。所以在系统启动后正常运行时,其频率变化加减速时间的设定与系统启、停时加减速时间不同。本系统将设备启、停时的加减速时间定为第一加减速时间,正常运行时速度变化的加减速时间定为第二加减速时间。

三、系统调试

1 系统调节的快速性

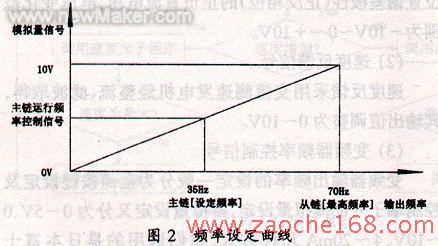

悬链系统在运行时,由于扰动的作用,每条悬链的速度随时都在发生变化,虽然有速度反馈环节来稳定速度的变化,但当突加扰动量较大时,可能造成主从链相对位置偏差变大,而系统要求主从链出现位置偏差时控制系统能够进行快速调节,使偏差尽快趋于零。在直流调速系统中,从理论上讲可以采取增大放大器线性工作区来提高系统的快速性,但是实际上做起来有很多困难,而采用变频器调速却很容易做到这一点。在调试过程中,可根据系统运行情况,适当提高从链变频器[最高频率]设定范围,当受控模拟量信号有较小变化时,变频器输出频率就有较大响应,从而提高了系统调节的快速性。本系统变频器频率设定如图2。

2 高次谐波干扰问题

富士FRN7.5G9S-4CE变频器采用PWM脉宽调制 方式进行调频,其载波频率约在2kHz ~ 10kHz左右,如此高的开关频率产生的高次谐波将严重干扰其他电子设备的正常运行,其干扰对设备影响较大的是感应干扰和辐射干扰。在设备安装中我们单独采用铁管对变频器与电机间的配线进行屏蔽,消除了高次谐波对PLC主控制系统的干扰。但是在运行中我们还是发现主控室里来自现场八个摄像头传送来的监控画面不同程度地受到影响,针对这种情况,我们对变频器载波频率的控制选项进行调整,降低了载波频率,使监控画面完全消除了干扰。

四、改造效果

从87年开始,我们就陆续采用变频器对厂内的设备进行变频调速的改造工作,但是将变频器用于位置跟随系统还是第一此,实践证明这项改造是成功的,主要表现在以下几个方面。

1 系统的稳定性

采用变频器改造后,使系统完全消除了因滑差电机电枢与磁极间粘结而引起链速忽快忽慢的现象,系统的稳定性大大提高。

2 系统的动态听诊能力及同步调整精度

改造后系统的动态调整能力及同步调正精度与原系统相比也大大提高,原系统在主从链空间位置相差半个节距时调节时间需30 ~ 40秒,改造后调节时间小于10秒。其同步调整精度在正常情况下可保证主从链之间相对同步偏差不大于3度,折算成长度偏差不大于30mm,非正常传递故障完全杜绝。

3 直接经济效益

改造后取消了滑差电机及调速控制板等国外备件,仅滑差电机每年就需订购3 ~ 4台备件(98年更换4台),一台滑差电机8万多元,这样每年可直接节省维修费用30多万元。

随着变频器性能的不断发展和完善,变频器的应用也越来越广泛,我厂工艺链变频调速系统的改造是诸多成功应用实例中的一例,希望我们的工作能够对国内同行有一些启示和帮助,为推广变频器的应用起到一定的促进作用。

(转载)