如何优化流水线的生产能力,是我们工业工程人员研究的主要课题,而流水线的平衡便是达到这一目标的方法之一。在日益激烈的巿场竞争下,每个汽车及零部件制造企业都致力于生产效率的不断提高。本文结合公司生产实际,应用IE(工业工程)工具——MOD法,对公司装配流水线的平衡问题进行了改进。

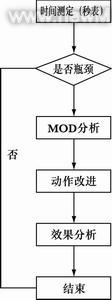

平衡流水线的工作流程

1、系统的瓶颈

一条流水线的生产能力取决于其生产能力最薄弱的环节,这个环节我们称之为瓶颈。平衡流水线的目的就是通过提高瓶颈环节的生产能力来优化整条流水线的生产能力,从而降低成本,提高利润。

2、寻找瓶颈环节

主要采用时间测定中的秒表法来寻找瓶颈环节。通过使用秒表对各工序环节多次计时,剔除异常值,求得算术平均值。

将每个环节的时间与生产能力要求相比较,达不到要求的即是瓶颈环节,也便是改进点。对瓶颈环节进行分析改进,主要采用了MOD法(模特法)。

图1 工作流程图

3、MOD法

MOD法是预订时间标准(PTS)法的一种,它不是通过直接观察和测定,而是利用预先为各种动作制定的标准时间来确定操作所需时间。传统的PTS法的优点在于不受作业熟练度和评比者主观性的影响,相对客观公正,但是也较耗时。MOD法则更为简练、易于掌握,适合实际生产操作。

基于人体工程学实验总结出来的MOD法其基本原理如下:

(1)通过大量的试验研究,MOD法将生产实际中操作的动作归纳为21种。

(2)相同条件下,不同的人做同一动作所需时间值基本相等。

(3)使用身体不同部位动作时,其动作所用的时间值互成比例(如:手的动作是手指动作的2倍,小臂的动作是手指动作的3倍等)。因此,根据手指一次动作时间单位的量值,可直接计算其他身体部位动作的时间值。

MOD法时间单位的设定,根据人的动作级次来确定。以一个正常人的级次最低、速度最快、能量消耗最少的一次手指动作的时间消耗值,作为时间单位,即1 MOD=0.129 s。同时,还可在运用中根据企业的实际情况,决定MOD的单位时间值大小。如:

·MOD =0.1s 高效值,熟练工人的高水平动作时间值;

·MOD=0.12s 快速值,比正常值快7%左右;

·MOD=0.143s 包括恢复疲劳时间的10.75%在内的动作时间

接下来,还需了解MOD法的动作分类及相应符号。MOD法把操作动作分为5个移动动作(M1手指动作、M2手腕动作、M3小臂动作、M4大臂动作、M5伸直的手臂反覆多次的反射动作),6个终结动作(G0碰接触、G1简单地抓、G3复杂地抓、P0简单放置、P2较复杂放置、P5组装)及10个其他动作(F3足踏板动作、W5走步动作、L1重量因素、E2目视、R2校正、D3单纯地判断和反应、A4按下、C4旋转动作、B17弯体动作、S30起身坐下)。代码中第二个数字代表所需MOD单位时间值的多少,例:M2代表手腕动作需要2个MOD时间。

对动作进行分析时,也要使用各种符号。比如(1)延时BD。表示另一只手进行动作时,这一只手什么动作也不做,处于停止状态。BD不给予时间值。(2)保持H。表示用手拿着或抓着物体一直不动的状态。有时为了防止零件倒下,而用固定的工具也为H。H也不给予时间值。(3)有效时间UT。指人的动作之外的机械或其他固有的加工时间,其有效时间要用计时仪表分别确定。例如用电板扳手拧摞母、焊锡、铆接铆钉、涂粘接剂等。在改善作业中,BD和H出现得越少越好。

MOD法的应用

我公司装配线中的瓶颈工序之一是三大件装配。它纯粹由人工操作完成,可操作性很大程度上取决于工人的熟练程度。对此工序运用MOD法分析改进。首先,将三大件工序分析细化为以下几个工步:1)定位后盖;2)装密封垫;3)装导向杆;4)装阀板;5)装阀片;6)装机体部件;7)放置轴封保护套;8)装配前盖;9)取下轴封保护套;10)取6个螺栓;11)蘸油;12)装配5个螺栓;13)取下导向杆并装最后一个螺栓;14)拧2-3螺牙;15)放成品。

1、改进前的MOD法分析

对改进前的处理工序,利用MOD法对所有动作进行分解,累计得到263个MOD值(表1)。

表1 三大件装配工序MOD分析(改进前)

2、改进措施

鉴于操作空间的局限性和现有布局已较为合理,而增加设备又对成本要求较大,分析改进主要从工人的操作方法及过程着手。

2.1尽量减少移动的次数,使两只手同时使用,提高双手的利用率

(1)表1中No.3~5:手拿起左侧的密封垫,同时右手抓起导向杆,在左手装缸片后右手装导向杆;(2)No.13~14:轴封保护套改由左手拿起,同时右手拿起前方的前盖,左手套好轴封保护套后右手装前盖;(3)No.16~17:右手装好前盖后,左手顺势拿下轴封保护套。

2.2 尽量放小动作幅度,减少M5、W5的使用

(1)No.15前道工序传来机体部件和前盖时应使两者水平放置,可省去装配工人拿起前盖时的手臂伸直,M5动作以M4代替;(2)No.29:装配好压缩机后可利用手臂将其放到右后侧堆放区,无须转身走动,取消W5。实际实验中,工人完全可以做到这点,但需要后续工序的工人及时取走装配好的压缩机,以腾出空间放置继续装配好的压缩机。

2.3尽量减少判断调整动作,减少E2R2的动作

(1)No.3、No.4、No.7:在取密封垫、阀片时,需要目视判断只取一片的要求。可利用工位器具保证每片分离,直接取用;(2)No.19:在取用螺栓时,需要矫正螺栓方向,可预先使螺栓方向一致。

2.4 利用重力减少下压动作

No.21~23:装螺栓时无须将螺栓往下插入孔中,可利用螺栓的重力使其自行下落至孔中。在实际操作过程中,此方法具可行性,可相应提高装配速度。

2.5取消多余动作

(1)No.20:螺栓沾油后的滴油动作为多余,可取消;(2) No.12:机体装配到位后的下压动作为多余,可取消;(3)No.27:拧螺栓10次过多,可减少为6次。

通过MOD法将部分工序合并,消除了多余动作,结果见表2。

表2 三大件装配工序MOD分析(改进后)注:总MOD数为212

3、结果分析

根据本公司的实际情况,进行三大件装配的工人操作均比较熟练,取MOD值为0.12s。同时,在标准时间的制定上还需考虑到操作者休息和停顿的时间,称为“宽放时间”。这里我们只考虑疲劳宽放,宽放系数取0.07。计算时间如下:

(1)正常时间

改进前:263×0.12 =31.56(s);改进后:212×0.12=25.44(s)

(2)标准时间

改进前:31.56×(1+0.07)=33.77(s);改进后:25.44×(1+0.07)=27.22(s)

由表3可见,经过MOD法分析后,MOD值减少了51个,标准时间缩短了6.55s,改进率为19.4%,该瓶颈环节得以消除,理论上达到了40万生产能力。经现场验证,该工序基本能符合分析结果,达到生产能力要求。

表3 改进前后对比分析

结语

本文是在假定流水线的各工位作业已经确定的情况下,对其进行时间分析,找到瓶颈工序,然后利用MOD法进行动作改进,提高生产率,达到平衡流水线的目的。

通过MOD法的应用,可以消除生产流水线的瓶颈口,生产能力得到了明显提高。相比一些传统的提高流水线产能的方法(如增加操作者与设备等),具有减少甚至无需追加投资、少增加或不增加操作人员的优点,可降低生产成本,有效提高企业的巿场竞争能力。

(转载)