中国汽车工业自主研发一直以来坚持完全的自主知识产权进行汽车的研制。然而自动档变速箱的许多核心技术一直掌握在国外公司手中。尤其是关键部件扭矩转换器的焊接技术,一直是难以攻克的难题。传统的等离子焊接工艺会带来大量的扭矩器内部溅射物堆积,影响内部流体的液力传递,从而降低变矩的效率和精度。

为了解决这一问题,我们需要在不增加成本的情况下,使产品和工序的性能对干扰不敏感,并使性能向目标值靠拢。利用质量功能展开技术对该工序的质量特性进行了分析,在确定了五个关键工艺参数的基础上,应用稳健性参数设计技术,对焊接工艺进行了优化,并提出了满足优化模型的设计方案。

项目挑战

(1)焊接关键因素的确定和水平选择。找到影响焊接过程溅射物堆积的关键因素是进行建模、实验和优化分析的前提条件。与此同时,对确定的参数设置合理的水平,对于最后的实验数据代表性有很大影响。

(2)确定各因素之间的交互影响关系。由于等离子体流速和电流之间、电流与焊接时间之间等都存在着交互作用的影响,必须把交互作用作为实验分析的因素之一来进行方案的设计。

(3)优先方案的确定和验证。通过试验数据的分析确定一个最佳的优选方案,这个方案必须可以通过损失函数来量化评价改进后的方案所带来的价值。

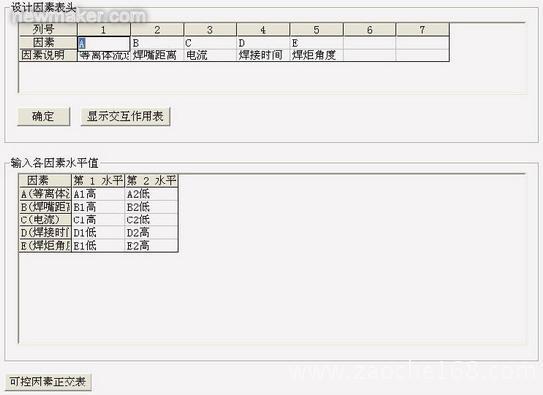

焊接工艺参数水平设计

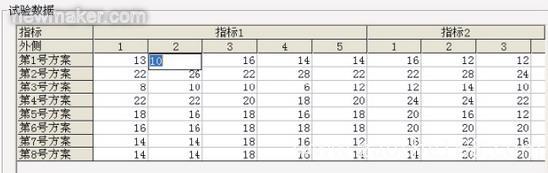

实验方案设计

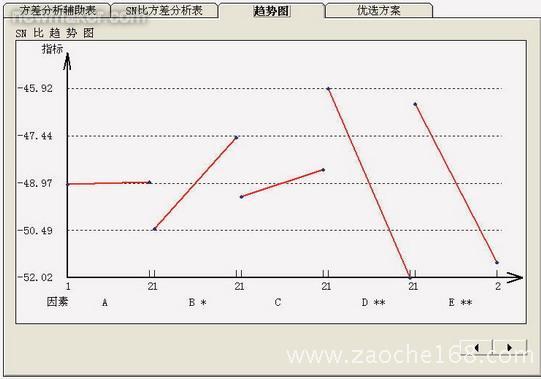

因素SN比趋势分析

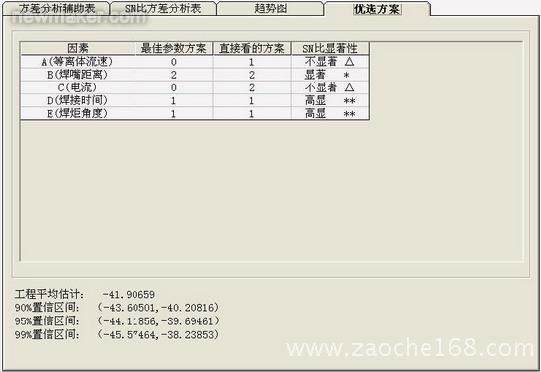

最优设计方案及显著性分析

优化数据管理

解决方案

对影响焊接质量的等离子体流速、焊嘴距离、电流、焊接时间、焊炬角度等多个因素建立质量屋分析视图,通过权重、相关性和重要性的评价,确定了关键的因素。对关键因素通过预备实验,确定了每个因素两个水平的实验方案,尽可能地做到经济合理。

把A、C和C、D两个因素的交互作用作为第6和第7个因素,一起参与实验方案设计,并分析出了交互作用影响的显著性。

对多组试验数据,采用信噪比(SN)来评估因素水平组合对波动的影响。确定每个因素的显著性和优化操作条件。通过对焊接直径质量损失函数的建立,推算出了改进前后的增益。从而进一步明确了改进方案的有效性。

用户价值

通过应用y质量设计软件对扭矩转换器等离子焊接工艺的分析,找到了影响焊接质量的关键因素,并且通过试验数据分析,找到了在不增加成本的前提下,改进工艺质量的优选方案。如果按照年产量10万件来算,每年效益达到近200多万元。因此,该系统在提高质量的同时,降低了生产的成本,为提高产品的市场竞争力奠定了坚实的基础。

用户评价

通过y质量设计平台对工艺参数分析,很快给出了最合理的实验方案,并通过建模和实验数据分析,确定了每个参数水平对性能的影响程度,并给出了最佳的参数组合,大大提高了焊接工艺的质量水平。

(转载)