现代轿车多采取发动机前置、前轮驱动的总体布置形式,前轮既是转向轮又是驱动轮。作为转向轮,要求它能在最大转角范围内任意转动某一角度;作为驱动轮,则要求驱动轴在车轮偏转以及车轮相对于主减速器上下运动过程中,不间断地把动力从主减速器传到驱动车轮上。因此,其驱动轴不能制成整体而要分段,并且要用万向节连接,以适应行驶时驱动轴各段交角变化的需要。为保证驱动轴两端角速度变化均匀,其万向节必须能实现等速传动,即等角速万向节(CVJ)。

由于现代轿车的前轮大都采用独立悬架,则靠近差速器处和靠近车轮处均需有等角速万向节,其功能是将发动机经变速器传出来的扭矩均匀地传给驱动轮,同时还要满足由于车轮跳动而引起的轴向伸缩和转向要求。

等角速万向节的分类

常用的轿车等角速万向节有两种,分别为:球笼式,即RF型,用在车轮一侧,有等速作用,无轴向滑动;筒式,即VL型,用在变速器差速器一侧,既有等速作用又能轴向滑动。

前轮驱动用的等角速万向节驱动轴(亦称半轴)位于驱动桥差速器和前轮之间,图1给出了这种传动系的构成简图。扭矩经差速器的内半轴①、VL等角速万向节②、中半轴③、RF等角速万向节④、前轮毂⑤传至驱动轮。

图1 轿车等速万向节驱动轴

典型零件的制造工艺

1.外半轴外环

(1)零件特点及毛坯加工

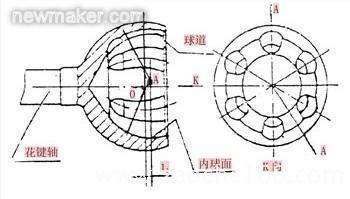

外半轴外环(见图2)也称外星轮、钟形壳,是一个带有花键轴的钟形零件。钟的内腔由球道和球面构成,内球面的球心为O。在A-A剖面中,球道的曲线为以A为圆心的圆弧,A与O的偏心距为l1。

图2 外半轴外环

外半轴外环的材料和毛坯为CF53,锻件,单件净质量为1.3kg。毛坯加工采用锻造方式,经过棒材切断、加热、辊锻、制坯、预锻、终锻等几道工序,然后经过正火处理和喷丸处理。

(2)机械加工工艺过程

方案一:粗、精车外轴颈及端面(CNC车床)→车内圆、端面(CNC车床)→搓花键(搓齿机)→清洗(清洗机)→铣球道(球道铣床)→感应淬火(中频感应淬火机床)→回火(回火炉)→磨端面、外圆(端面外圆磨床)→磨内球面(内球面磨床)→磨球道(球道磨床)→终检。

方案二:外表面车削(CNC车床)→内表面车削、铣球道(车铣复合设备)→搓花键(搓齿机)→清洗(清洗机)→感应淬火(中频感应淬火机床)→回火(回火炉)→内表面硬车(CNC车床)→内表面球道硬车硬铣(车铣复合设备)→探伤(探伤机)→清洗(清洗机)→终检。

(3 )关键工艺和设备

①花键加工

因为花键模数比较小,模数为1.0583mm,故采用搓齿机搓花键,可大大提高效率,且加工质量好。

②球道加工

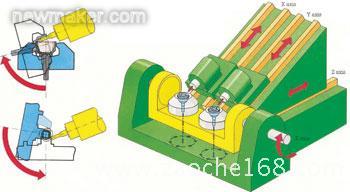

传统的工艺是采用球道铣床和球道磨床进行铣削和磨削加工,典型设备有原德国EX-CELL-O公司的球道铣床:XG620可同时加工两个零件,工件由液压卡盘水平卡紧,加工完一个球道后夹盘分度60°,铣削主轴固定在复合导轨上,X轴和Z轴数控;XG624采用旋转工作台,在铣削加工过程中可进行工件的装卸;XG610采用3工位,工位1装卸零件,工位2粗铣,工位3精铣。EX-CELL-O的球道磨床XG660通过B轴的摆动和X轴、Y轴的移动完成工件的磨削(见图3)。

图3 EX-CELL-O球道磨床XG660通过B轴的摆动和X轴Y轴的移动完成工件的磨削

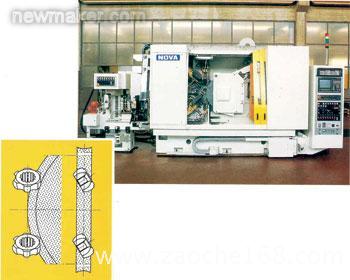

采用意大利NOVA的4G-S M 20/130 G型内圆磨床(见图4)加工等角速万向节钟形壳的内球面。通过内插法整形,带有通过转动工作头来自动校正锥度的装置,磨头与加工区分开,可在无有害物质的环境中操作。

图4 NOVA的4G-S M 20/130 G型内圆磨床用于加工等角速万向节钟形壳的内球面

对内球面和球道除采用传统的单机分别磨削外,为保证球道与球面间的位置精度,现已可用硬车、硬铣(德国EMAG的设备)或磨削(意大利NOVA的设备)的方式在同一机床上进行加工。EX-CELL-O的等角速万向节新型加工设备XG690可将多种型号万向节零件的软、硬铣及磨削加工集于一身,更换刀具主轴便可以实现从磨削到硬表面铣削加工的转换。此外,该机床还可以配置零件自动定位、上料及夹紧。采用硬车、硬铣不仅大大提高了生产效率和零件制造质量,也有利于对环境污染的控制。

对于球道的加工无论是用CBN砂轮磨削还是用CBN球头铣刀硬铣,其加工方法都是工具高速旋转进给。一条球道一次进给加工完成,然后工件再分度逐条加工其余5道。目前,更为先进的制造技术是采用精密锻造工艺直接在毛坯上完成球道的精加工而无须磨削。

③内表面车削

内表面车削可以采用卧式车床、立式车床,也可以采用倒立车床,如EMAG的VSC200。该机床方便零件上下料,即可软车也可硬车,硬车可以以车代磨,减少对环境的污染。

2.内环

(1)零件特点及毛坯加工

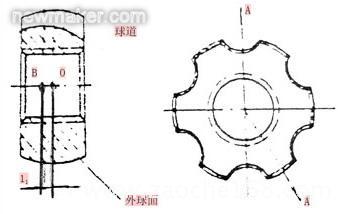

内环(见图5)也叫内星轮、星形套,中间为花键孔,外表面是球心为O的球面,球体上有6个均布的球道。在A-A剖面中,球道的曲线是以B为中心的圆弧,B点偏离O点的距离l1,但与外星轮的偏离方向相反。内星轮的球面与球笼内球面相配合。因此,内星轮与球笼相对运动时只能绕着它们的公共球心O转动。

图5 内环

内环的材料和毛坯为20CoNiMa,锻件,单件净质量为0.35kg。毛坯加工采用锻造方式,热锻件经过棒材切断、加热、终锻、切边、冲孔等几道工序,然后进行正火和喷丸处理。精锻件经过棒材切断、加热、温锻、退火、磷皂化、精整等几道工序。

(2 )机械加工工艺过程

方案一:磨削外球面(卡盘式成形磨床)→磨削环形槽(意大利MECCANDORA成形磨床)→清洗(清洗机)→终检。

方案二:车削一侧(CNC车床)→车削另一侧(CNC车床)→铣球道(球道铣床)→拉花键(拉床)→感应淬火(感应淬火机床)→回火(回火炉)→外表面硬车(CNC车床)→去毛刺(研磨机)→探伤(探伤机)→清洗(清洗机)→终检。

方案三:车削(卧式双轴数控车床)→拉花键(拉床)→铣球道(球道铣床)→渗碳淬火→磨削外球面(卡盘式成形磨床)→磨削球道(球道磨床)→清洗(清洗机)→终检。

与方案二、三采用的不同之处是,方案一采用的毛坯为冷挤压件。

(3)关键工艺和设备

①外表面车削

采用卧式数控车床。如果产量大,还可采用更先进的卧式双轴数控车床,在一台车床上同时加工两个面。

②花键加工

采用立式拉床,可采用双工位或三工位,也可以用精密锻造(方案一)的工艺方法来完成加工。

③球道加工

球道加工主要有球道铣削,设备有EX-CELL-O的球道铣床XG612、XG622和XG626,加工方式和外环球道铣床相同;球道磨削设备有EX-CELL-O的XG662,加工方式和外环球道磨床XG660相同;以及意大利MECCANDORA的球道磨床。球道磨削加工有两种方式,通常采用工件固定在专用可分度夹具上旋转,砂轮进给同时磨削二条球道的方式进行;或者采用砂轮沿球道轨迹进给磨削的方法,球道轨迹可数控编程。

内环的球道也可以用硬铣(方案二)和精密锻造(方案一)的工艺方法来完成加工。

④外球面加工

采用外圆磨床进行磨削,如意大利NOVA的PGE 10/70 型外圆磨床(见图6),用于加工内环的外球面。外球面加工也可以采用硬车,以车代磨。

图6 NOVA的PGE 10/70 型外圆磨床用于加工内环的外球面

3. 保持架

(1)零件特点及毛坯加工

保持架也叫球笼,是一个空心球体。内外球面同心,球心为O,在球体上开有6个均布的能分别容纳一个钢球的长圆形球槽。球笼的内球面与内星轮的外球面相配合。外球面与外星轮的内球面相配合,球心O是内星轮、外星轮相对运动的公共中心。因此,球笼有两个作用:一是使内星轮、外星轮围绕同一中心O转动,二是使6颗钢球保持在同一平面上。

保持架的材料为SAE8617A钢管,单件净质量为0.28kg。毛坯加工主要采用无屑切断、冷成形的工艺方式,也可采用割管后光饰并滚压成形的方式。

(2)机械加工工艺过程

方案一:平端面,切断(切断机)→压成腰鼓(滚挤压机)→冲窗口(冲床)→车外球面、内球面(卧式双轴数控车床)→拉窗口(三工位拉床)→清洗(清洗机)→渗碳(热处理机床)→喷丸(喷丸机)→磨外球面(外圆磨床)→磨内球面(内圆磨床)→磨削窗口(窗口磨床)→抛光(抛光机)→清洗(清洗机)→终检。

方案二: 平端面,切断(切断机)→压成腰鼓(滚挤压机)→冲窗口(冲床)→车内球面(CNC车床)→渗碳淬火(热处理机床)→内表面硬车(CNC车床)→铣窗口(铣床)→外表面硬车、铣窗口(车铣复合设备)→表面光整(研磨机)→探伤(探伤机)→清洗(清洗机)→终检。

(3)关键工艺和设备

①冲窗口:工件压成腰鼓后,用冲床冲6个窗口,典型设备如英国GEORG的PHE100S冲床、英国DUNBAR & COOK冲床。

②拉窗口:采用拉床拉削保持架的窗口,有双工位、三工位、四工位的,可同时拉削2~4个工件,典型设备如德国HOFFMANN 拉床。

③内、外球面磨削:采用内、外圆磨床磨削内外球面,典型设备有美国BRYANT公司的磨床;意大利NOVA(诺瓦)外圆磨床,用于加工保持架外球面。现在,内、外球面的加工还可采用硬车加工。

④窗孔磨削:采用6支卧置的CBN砂轮同时进给,先磨下窗孔,再磨上窗孔。在磨削的同时,工件进行圆周小幅摆动。典型设备有EX-CELL-O的XG650窗口磨床,该机床对保持架窗口上下面磨削,使用六轴对保持架的6个窗口同时进行磨削,如图7所示,可以保证保持架窗口的平行度要求。

图7 EX-CELL-O的XG650窗口磨床,使用六轴对保持架的6个窗口同时进行磨削,

可以保证保持架窗口的平行度要求

对于窗孔精度要求相对较低的可轴向移动的球笼式万向节保持架,也可采用拉削后控制热处理变形的方法而不进行窗孔磨削加工。

4. 半轴

(1)零件特点及毛坯加工

半轴分成两类,一类为实心半轴,另一类为空心半轴。实轴毛坯用棒材。空心轴管部分用钢管,二端花键轴一般用冷挤压锻件,空心轴也可用钢管悬压锻造的方式来直接制成毛坯。半轴的材料和毛坯为SAE1050棒料,左半轴单件净质为0.6kg,右半轴单件净质为2.0kg。空心半轴为管料和棒料,空心轴净质量为1.7kg。

(2)机械加工工艺过程

方案一:平端面,切断(锯床)→打顶尖孔、车外圆、滚花键(六轴自动车床)→车中间部(CNC卧式车床)→感应淬火(感应淬火机床)→校直(油压机)→磁力探伤(磁力探伤机)→喷粉(涂装设备)→终检。

方案二:

空心管下料(切断机)→铣焊接平面(铣床)→焊接(焊机)→轴两端车加工成形(车床)→搓花键(搓齿机)→精车(车床)→去毛刺(去毛刺设备)→清洗(清洗机)→淬火、回火、检查(淬火机床)→校直(校直机)→探伤(探伤机)→清洗(清洗机)→终检。

实心轴下料与空心管下料步骤基本相同,只是铣端面后无需进行焊接,直接进行轴两端的车加工成形。

(3) 关键工艺和设备

①花键加工:花键加工一般采用搓齿工艺(方案二),关键设备为搓齿机。方案一为在六轴自动车床上与外圆一起加工,但也有采用模具进行冷挤压成形的制造工艺。

②淬火加工:中频淬火通常采取扫描式和整体式淬火。整体式淬火的生产效率很高,适合于单品种、大批量生产,而扫描式淬火则较适合于多品种、小批量生产。

5. VL外环

(1)零件特点及毛坯加工

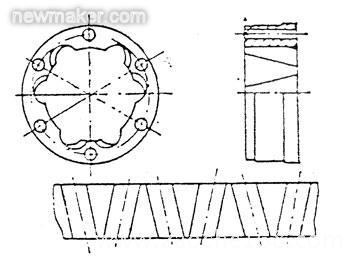

VL外环(见图8)又称外星轮、筒形壳,其内圆柱面上有6条与内星轮球道倾斜角度(15)相同,并且相邻二条球道倾斜方向相反的直球道。

图8 VL外环

VL外环的材料为CF53,锻件,单件净质量为0.7kg,采用锻造方式,工序流程基本同内环热锻件。

(2)机械加工工艺过程

方案一:车削(CNC双轴卧式车床)→拉球道(两工位拉床)→中频淬火(淬火设备)→回火(回火设备)→钻6孔(钻孔机床)→喷丸(喷丸机)→清洗(清洗机)→分档。

方案二: 车削一侧(CNC车床)→车削另一侧(CNC车床)→铣球道(球道铣床)→中频淬火(淬火设备)→回火(回火设备)→钻6孔(钻孔机床)→表面光整(研磨机)→探伤(探伤机)→清洗(清洗机)→终检。

(3)关键工艺和设备

关键工艺主要有拉球道、中频淬火、钻孔、铣球道等。为提高生产效率和保证零件加工质量,拉球道采用立式自动多工位机床进行加工。同时,为降低制造成本,避免球道精加工设备的投资,大多采用中频淬火后球道尺寸分档的方法与柱形球道外环配套装配。

结束语

等角速万向节是现代汽车必备的关键部件之一,它的出现促进了前轮驱动汽车和全轮驱动汽车的进步和发展。由于等角速万向节结构比较复杂、制造工艺精密,早期受制造水平的制约发展缓慢。随着制造水平的不断提高,等角速万向节技术得到了迅猛发展,并已逐渐形成一套独具特色的制造体系。

(转载)