涡轮增压柴油发动机在欧洲客车市场中已经占据了相当大的份额,在全球其他地区也不断赢得市场的青睐,这是因为增压涡轮在保证能量输出不减少的情况下,可使发动机的尺寸更小。这大大提高了燃料的燃烧效率,降低了排气系统中未燃烧的燃料总量。目前,随着涡轮增压技术在不断进步,新的子系统被不断引入,从整个系统中获取更大功能和环境效益的努力仍在继续。其中,涡轮增压中可变涡轮叶片技术的引进便是此类技术的一大进步。该技术通过控制流量速率,使发动机在从加速到以最高速度运转的过程中能维持高功率。借助于位于涡轮机转轮前的导向叶片,通过改变入流角和涡轮机转轮的入口速率来调节涡轮输出即可达到上述目的。利用一个简单的“开/关”制动器便可控制叶片的运转。在更复杂的情况下,还可引入变动控制系统,通过齿轮、直流电机、引擎控制单元(ECU)及传感器来进行驱动。

安装VTG的涡轮机

但是,由于涡轮增压会产生高温,再加上发动机舱尺寸的不断变小,使得部件和系统设计师们必须选用更高性能的材料以使各部件达到规定的要求。无疑,涡轮系统,尤其是使用了VTG技术的涡轮系统为聚酰胺(PA46)这类高性能工程塑料提供了发挥其作用的应用机会。PA46拥有卓越的高温耐受性,能够经受超过200℃的环境温度,并且在如此高的温度下仍可保持良好的硬度、抗疲劳性和耐摩擦性。此外,出众的流动性和可塑性使其在加工工艺上也具有优势。因此,PA46成为涡轮系统中某些应用的理想材料。目前,DSM工程塑料正致力于将其Stanyl PA46应用于该技术领域中。

聚酰胺46已经被广泛用于中冷器的封罐 ,相比于传统使用铝制封罐的方法能节省高达30%的成本

中冷器封罐

相比于传统的铝制中冷器封罐,由Stanyl PA46制成的封罐可节省高达30%的成本。与铝材或者其它的热塑性塑料相比,使用Stanyl PA46不仅能降低20%~30%的重量,而且具有最高的单位重量强度。它使中冷器的端盖可经卷边后固定于封罐上,不仅节省了生产时间,还节省了在采用铝端盖时不可避免的焊接成本。由于Stanyl PA46具有杰出的流动特性,可以在低压情况下,使用单个浇口来注满较长的中冷器封罐。这意味着可以减少热变形,并且拥有更好的表面,从而可以降低系统运行中发生渗漏的风险。在注塑过程中,无需更多的投入即可把支架集成到端盖上,最终固定在车体上。在气体从涡轮压缩机传输到中冷器进气管道的过程中,压缩空气可达到200℃的高温,3bar的压力。

进(排)气管道

在传统的涡轮增压系统中,所用的各种进(排)气管道通常为:铸造成型管道,或者液压成型的铝制管道,或者是内嵌织物的硅橡胶管道。这些材料制成的管道不仅昂贵,而且无法整合支架或传感器。采用Stanyl PA46材料,通过双模焊接成型技术,使得所制成的管道比使用铝或硅橡胶要便宜得多。与铝管道相比,可节省成本高达50%,而且重量更轻。与硅橡胶管道相比,PA46管道的优点是:管道的交叉部分可适应不同的空间,而硅橡胶管道的交叉部分只能是圆形;PA46可循环利用,而硅橡胶组件不可再利用。相比于其他热塑性塑料,Stanyl PA46杰出的抗疲劳特性确保了最终产品具有更高的安全系数。目前,DSM工程塑料已成功地用Stanyl PA46开发出了2个热空气管道。在满足客户特定设计要求的前提下,还降低了系统的成本。

弯管将涡轮压缩机和空气管道连接起来。使用Stanyl PA46制成的管道能提供铝弯管不具备的优点。组件不仅可以一次模塑成型,还可以被直接焊接到涡轮压缩机上面,由此可见Stanyl PA46具有超强的耐热性

由PA46注塑成型的传感器能在150℃~160℃的恒温下持续长达5000h。

即使与具有腐蚀性的ATF油相混合,其可耐受的峰值温度仍高达170℃~180℃

驱动系统

Stanyl PA46所具有的高耐热性,高温下的硬度保持力,以及卓越的耐磨损性和低摩擦性能等,使其也非常适用于可变涡轮增压系统中的驱动系统。通常,VTG发动机的端盖包括尾架和碳刷架,并可作为齿轮减速装置的基座。使用Stanyl PA46,可一次注塑成型具有这三种功能的耐高温集成部件。

一般,发动机在工作时,位于端盖碳刷架区域的温度在短期内可高达280℃~290℃,此时碳刷架一旦变形或熔化,就会干扰碳刷,使得发动机停止工作。Stanyl PA46的热变形温度高达290℃,与其他热塑性塑料相比,更易承受这个峰值温度。

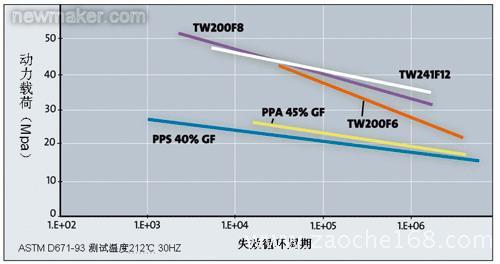

以100万次循环作为疲劳寿命,Stanyl PA46能够承受比其他材料多50%~100%的压力

在旋转电动驱动(REA)的齿轮减速装置中,通过齿轮系统将发动机的旋转运动转化为直线运动,从而改变涡轮叶片的位置。此时,齿轮在高频率和高温(高于 150°C)环境下运作。由于Stanyl PA46 能够在这样的高温下保持原有的硬度,并显示出卓越的耐磨性,使得制成的齿轮具有极佳的承受力和使用寿命。

传感器

在发动机输入和叶片运动的过程中,需要通过一系列传感器来监控压缩机的转速以及叶片的位置。为此,对传感器的功能性要求是,在230℃的峰值温度下保持尺寸的稳定性,并对自动变速具有耐受性,还要避免在使用过程中油经过螺纹而渗漏。由Stanyl PA46制成的传感器完全满足了这些要求,其能在峰值温度下保持原有的硬度,并具有抗蠕变和减轻压力的能力。

ECU外壳

目前,引擎控制单元(ECU)使用了复杂的微处理器技术,其表面装置通过回流焊接法焊接于PCB上。此方法的峰值温度高达265℃,因此要求ECU外壳材料必须能够耐受此温度。Stanyl PA46凭借其较高的热变形温度(HDT)以及出众的韧性,成为此应用的理想材料,它不仅节约了成本,还迎合了节省空间的表面组装方法的需求。

在与涡轮增压器技术相关的解决方案中,DSM工程塑料的Stanyl使得降低系统成本成为可能。目前,DSM工程塑料正致力于在此领域的进一步发展:提高各组件的温度耐受性并减少其对空间的需求。该公司拥有一支全球性的、专注于涡轮部件开发的团队,并且还为这项研究设立了专项基金,此举将为汽车制造商以及系统提供商带来最大利益。

(转载)