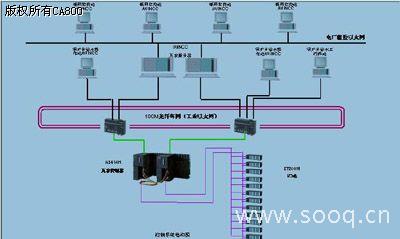

| 一 工程概述: 给某火电厂原来200MW 机组和新建2×300MW 机组的锅炉补给水提供完整的分布式控制系统,满足整个电厂锅炉的补水要求。 二 系统要求 1.控制系统设计的总体目标 ·为新老机组的锅炉提供充足的除盐水; ·提高锅炉补给水的自动化水平; ·实现实现锅炉补给水系统的高品质运行,提高运行经济性; ·提高运行人员工作效率,满足整个系统运行全能值班要求; ·提高效益,降低能耗。 2.系统设计及应用时的设计思想 1) 功能设计:体现DCS 建成后的自动化程度、处理事故能力(报警、分析、指导、处理等)及先进的控制策略等,以最大限度提高效益,降低能耗为设计思想。 ·按工艺流程的自动化过程由DCS 系统协调完成,达到能量平衡。 ·保障系统安全、可靠、高效运行和启停。 ·实现高自动化投入率,提高可靠性,减少误操作,降低事故率。 ·系统运行工况可由很多监测参数反映出来,当运行工况出现异常时,提供相关参数、趋势、图表等高效方式通知运行人员及时处理。 ·操作记录打印、报警打印、事故追忆打印、周期性报表等功能,有助于系统日常管理和事故分析。 ·高效、便捷的系统在线维护。 2) 系统设计:体现DCS 的高可靠性、先进性、易维护、易组态等为设计思想。 ·所有部件标准化、通用化、模块化。 ·控制系统按分层、分散、自治的原则。 ·冗余设计:通讯总线、电源、I/O 总线、CPU 均为冗余配置。 ·所有I/O 模件均为智能化设计,采用隔离措施,具有高共模抑制比和差模抑制比。 ·可带电插拔。 ·系统自诊断至通道级。 ·选用模块化的功能组态软件,提高软件透明度。 ·采用工业以太网网络结构,通讯速率100MBPS,主干网采用冗余环网,子站通过双 绞电缆挂接在主干网络上,提供强大的通讯扩展能力。 ·提供与其它系统的通讯接口,如工业以太网、PROFIBUS DP 或MODBUS。 ·支持国际标准数据接口,如OPC、ODBC、OLE、DDE、SQL 等。 ·标准MIS 数据接口站,与厂级MIS 互联。 ·支持SIS 系统,实现对DCS 数据的监控。 三 系统配置与功能实现 本项目采用SIMENS 公司SIMATIC PCS7 过程控制系统,实现对锅炉补给水控制系统的分布式控制。 PCS7 是一种模块化的基于现场总线的新一代过程控制系统,结合了传统DCS 和PLC控制系统的优点,将两者的功能有机的结合在一起。系统的所有硬件都基于统一的硬件平台;所有软件也都全部集成在SIMATIC 程序管理器下,有同样统一的软件平台。系统大量采用了新技术,在网络配置上,使用标准工业以太网和PROFIBUS 网络。由于PCS7 消除了DCS 和PLC 系统间的界限,真正实现了仪控和电控的一体化,充分体现了全集成自动化的特点,使得系统应用范围变广,是一种适用于现在、面向未来的开放型过程控制系统。根据锅炉补给水的需求和系统的可维护性、可扩展性的要求,本系统的硬件配置和网络布置如下图所示:  从硬件配置上来看: 1) WINCC 冗余服务器、锅炉补给水操作员站、锅炉补给水工程师站、辅网监控站。锅炉补给水系统采用两台WINCC 服务器,互为冗余,WINCC 服务器通过工业以太网连接冗余的控制器AS414H,并通过电厂监控以太网连接辅网监控站,作为辅网系统对锅炉补给水系统进行集中监控的HMI 服务器。采用这种结构的好处冗余控制器AS4141H 只和WINCC 服务器相连,网络负载比较轻,辅网系统的监控计算机的数量也何以任意增加而不增加控制器的负载。锅炉补给水操作员站为操作员提供图形、列表、操作、历史数据再现等,可在打印机上输出。运行Windows 2000 多任务网络操作系统下的PCS7 OS 站应用软件。所有OS 站均为全能值班配置,图像、操作、数据一致。 系统配置1 套工程师站,主要完成实时数据库、控制块、图形、趋势、报表等系统数据的生成和下装,完成对系统的详细自诊断和系统数据的列表和后备。运行Windows 2000 多任务网络操作系统下的PCS7 ES 站应用软件。 辅网监控站采用WINCC CLIENT 软件,对锅炉补给水进行远程监控。 2)冗余的CPU414-4H 中央控制单元 本自控系统现场控制站的中央控制器采用冗余设计,它由2 套AS-400 型中央控制器组成。它们预装有冗余软件,并通过一个通讯接口实现相互连接。在系统正常的运行中,当某个中央控制器出现故障时,另一个中央控制器能自动接管所有的工作,保证了系统继续正常运行。因此系统现场控制站的AS-400 中央控制器具有很好的冗余性能。 AS 的中央处理器采用S7-400 系列工业控制器中S-414 以上的CPU,专为过程控制应用设计,CPU 芯片的底层程序采用类PASCAL语言编写,为CFC,SFC等过程控制语言提供平台。中央控制器中预装有冗余软件,用户在组态时可完全忽略其冗余特性,像对非冗余系统组态一样只需输入用户程序。 3)远程I/O 站 每个分布式I/O 站的有源背板总线上插有2 个IM153-2 通讯接口模块 ,分别通过2 条独立的PROFIBUS-DP 现场总线与AS-400 中央控制站进行实时通信。在系统运行过程中,当其中某一个IM153-2 通讯接口模块发生故障时, 系统能自动地切换到另一个IM153-2 通讯接口模块,并可带电热插拔更换故障的通讯接口模块,不会影响系统正常运行。 4)冗余的通讯网络 CP443-1 作为标准的工业以太网连接装置,在物理层上采用高防护等级的通讯线缆,工业以太网的卡件上带有CPU 可以独立处理通讯信号。高速工业以太网是在工业以太网的通讯协议的基础上,将通讯速率提高到了100M/s。SIMATIC NET 中的高速以太网采用了全双工并行(FDX)通讯模式,这种模式允许站点同时发送和接收数据,通讯速率可提高一倍。SIMATIC NET 在高速以太网上还采用了交换技术,利用交换机模块将整个网段分成若干子网,每个子网都可以独立地形成一个数据通讯网段,可以大大地提高通讯效率。普通以太网上由于网段上数据通讯阻塞的存在,使得网络上实际通讯技术只有40%,采用了全双工并行通讯技术和交换技术后,使得网络的通讯能力得以充分地利用 5)本项目采用6 个过程控制机柜, 处理信号如下:  根据锅炉补给水系统的特点以及I/O 点的分布情况,进行以下设计:整个锅炉补给水系统分为清水系统、软化系统、阴阳离子交换系统、二级除盐系统、除盐水箱系统、压缩空气系统、阴阳树脂擦洗系统废水排放系统综合水泵房等。 1) 清水系统:本子系统含有6 个过滤器,每个过滤器有7 个阀门,这样对于每个过滤器有组操,单操,自动操作。以下其他系统也有同样的操作。 2)软化系统:本系统含有三个钠床,同样的,每个钠床也有组操,单操,自动操作。 3)阴阳离子交换系统 阴阳离子交换系统有三个,称为1#、2#、3#阴阳离子交换系统,在阳离子交换器中注入酸交换阳离子,在阴离子交换器中注入碱交换阴离子,生成的除盐水送入二级除盐系统,部分用于阴阳离子交换的酸碱稀释。 4)二级除盐系统 5)除盐水箱系统 6)压缩空气系统 7)阴阳树脂擦洗系统 8)废水排放系统 9)综合水泵房 四 使用效果 分析该DCS 系统经长期运行证明,各项技术指标均达到国际先进水平,主要表现如下: (1) 燃烧效率高:垃圾在炉排上与空气混合均匀燃烧充分,垃圾燃尽率高; (2) 处理垃圾范围广泛 :由于设计了根据不同垃圾类型而调整的控制策略,垃圾处理范围大大提高,能够处理工业垃圾、生活垃圾、废弃橡胶轮胎等; (3) 运行维护费用低 :由于自动控制水平高,运行人员少,定检和不定期检修费用低,降低了维护费用; (4) 可靠性高 :经过长期运行表明,控制系统故障率非常低,系统可用率可达99.9%以上,满足设计要求; 五:总结 此上硬件控制系统使用的是西门子CPU及特殊的通信模块,而其他, 模块则使用国产UniMAT 产品,经过一段时间的考验没有出现系统上上及产品上的问题。 |

(转载)