随着塑料产品应用的不断增加,人们对塑料产品的生产、制造、使用及回收过程所产生的环境影响及能源消耗问题的关注也越来越多。目前很多国家对产品的生命周期过程陆续制定了一系列的环境指令和法规,要求生产者不仅要考虑产品的性能与成本,还要对产品的环境影响负责。中国“十一五”发展规划也正式提出了生产节能降耗的要求,国内各类环境指令法规也陆续推出,这些都对塑料业的发展提出了新的挑战。

同时,减少生产和产品的环境影响,实施节能降耗,也正是塑料业发展的趋势。这些新的要求不仅对环境和社会有利,也对塑料生产企业有利。应对原油价格上升、原料成本高企和终端用户对低价优质产品需求间的矛盾,要求企业不断内部挖潜,从提高生产率、节能降耗、降低环境影响与成本等方面加强管理,开发新技术,从而实现企业与社会、环境的双赢。

新材料研究

在塑料加工过程中,通过应用材料复合技术,减少昂贵材料和不可再生材料的应用,减少生产过程中的废料或回用料产生量,被看作是最主要的成本和环境影响控制手段。通过工程新材料的开发,研发各种有利于提高加工效率、降低能耗的新材料技术已经成为塑料加工行业应对新竞争形势的一种重要手段。

高流动性树脂材料

具有高熔体流动指数的树脂在较低的温度下就可获得较好的流动性,这样在加工中可显著减少能耗,并能明显地缩短成型周期。近年来不同原料供应商纷纷开发出创新的高流动性产品,以适应巿场节能与提高效率的需求。

德国BASF公司开发出高流动性PBT Ultradur High Speed应用于笔记本电脑、电话机和其他用ISDN或DSL连接的数据接线端子。其材料为10%玻纤增强牌号Ultradur High Speed B 4300G2。这种小型复杂接线端子仅重1.5g。新牌号的高流动性解决了一般PBT牌号的加工问题:难以完全充满8腔模具,空气会夹在制品肋条里,形成飞边。新PBT牌号不仅可以改进充模质量和模具排气,而且可减少模垢,缩短成型时间20%~25%。据介绍,Ultradur High Speed流动性至少比标准PBT高一倍,具体取决于玻纤含量。

GE塑料集团推出Valox超强流动性树脂PBT,以帮助汽车制造商和各级供应商在不降低制品性能的前提下以更低的注射压力生产出更薄、更大、更复杂的部件。在较低的注射压力下,Va1ox超强流动性树脂的薄壁部件模塑成型能力优于其他高粘度玻璃和矿物填充树脂。在螺旋流动测试中,这些GE新牌号的流动性达到了现有PBT树脂的两倍以上,优异的流动特性使得这些牌号成为配电箱、多针脚连接器和HVAC风扇叶片的理想候选材料,而这些部件对长度和薄度非同寻常的要求则是其他材料难以胜任的。另外,与类似传统牌号相比,新型超强流动性产品使最大填充压力降低了25%至30%以上。

热塑性弹性体

热塑性弹性体(TPE)同样是显著节能与提高效率的新产品。TPE具有硫化橡胶的物理机械性能和热塑性塑料的工艺加工性能。TPE可直接用橡胶注射机硫化,硫化时间显著缩短;由于TPE需要的硫化时间很短,也可在挤出过程中直接硫化,生产效率大幅提高。这一特点使橡胶工业生产流程缩短了1/4,节约能耗25%-40%,提高效率10-20倍,堪称橡胶工业又一次材料和工艺技术革命。热塑性弹性体大多不需要硫化或硫化时间很短,从而可以有效节约能源。以高压软管生产能耗为例:橡胶为188MJ/kg,TPE为144MJ/kg,可节能达25%以上。正是由于这一特点,TPE在汽车、电子、建筑、玩具等多个领域正在代替传统只能使用硫化橡胶的应用。

新型加工技术研究

在加强新材料研究与应用的同时,对于传统的材料,则主要通过新型加工技术的开发与应用提高材料的使用效率,减少材料消耗量,从而控制成本、减少环境影响。近年来比较典型的两种新型加工技术,包括微孔发泡技术和介质辅助技术。

微孔发泡技术

微孔发泡技术的实质是利用惰性气体(CO2、N2),在高压和玻璃化温度以下将惰性气体充入饱和聚合物,然后再利用升高温度、减小压力等措施,产生均匀分布的泡孔以形成泡核。随着泡核增长,成型出密度减少20%-40%的微孔制品,冲击强度高出6-7倍以上,比刚性3~5倍,疲劳寿命5倍以上;并具有高的热稳定性,低的介电常数和导热率。

微发泡制品由于微孔的存在,在减小密度的情况下,不仅不会降低材料强度,反而会使原有裂纹尖峰钝化,阻止应力沿裂纹继续扩张,吸收冲击能量可增加5~7倍,从而提高了冲击强度、韧性、耐疲劳寿命、隔热、隔音、吸震等能力,是节能、环保优选材料。在汽车、飞机、运输等领域有特殊的用途,例如,用于注塑成型生产的进气歧管、保险盒、发动机罩、电器模块、薄壁制件、内部装饰;用于挤出成型生产的微孔薄膜、PVC微孔发泡共挤型材、木塑微孔发泡共挤型材,以及锂离子电池微孔发泡聚丙烯薄膜等。

介质辅助技术

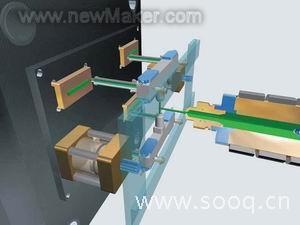

介质辅助技术目前多用在注塑成型中,其技术实质是将介质(氮气或水)快速注入带有缺料注射高聚物熔体的模腔中,利用介质压力打通介质通道,推动熔体前沿充满型腔。与此同时,介质由通道内部向四周均衡传递压力,使熔体充实到型腔各壁面,并进行压力保持,冷却定型,最终形成带有部分中空的制品。介质的存在有效地防止了制件的收缩,减少应力变形,提高了制品的外部质量,可成型有特殊形状的制品。

介质辅助技术的节能实质在于两个方面:一是在加工中,用介质推动前沿熔体流动,极大地减小高聚物传递中的能量耗散,缩短了熔体传递时间及其成型周期并降低了模腔压力及其锁模力,从而减少加工中的能量消耗;另一方面是缺料定型并保持气道的存在,形成中空制品,节约原料,使成本降低20%~40%。由于上述原因,介质辅助成型技术广泛用于注塑汽车、家电用大型制品,例如汽车仪表板、方向盘、电器外壳以及大型家具等。

新型成型设备研究

高速、高效、节能一直是近年来国际塑料机械不断改进的主旋律。为了降低生产过程的能耗,塑料机械行业针对注塑机、挤出机、中空吹塑、吹塑薄膜成型等各种成型加工机械的节能技术研究都有相当快的发展。

注塑机节能技术应用

目前,普通的超大型注塑机,基本上是单一喷嘴单点注射,大约50%以上的注射压力在物料通过喷嘴过程中损失掉,仅有一小部分的注射压力起到注射制品成型的作用,在大型塑料制品的注射成型中注射压力损失尤为明显。而且单一射嘴,在短时间内射出大量熔融物料,必定会造成喷嘴处局部物料过热,制品性能劣化。注射塑化的能耗约占注射能耗的70%,所以降低塑化能耗是节能注塑机的关键。

宁波海天以HTFW为设计平台研发的HTFW1/J5伺服节能注塑机系列,通过配备高性能的伺服变速动力控制系统,在注塑机成型过程中针对不同的压力流量,调整相应的频率输出,形成对压力流量的精确闭环控制,实现伺服电机对注塑机能量需求的自动匹配和调整。在使用过程中可节省电量40%~80%,结合了传统液压注塑机与全电动注塑机的优点,具备较好的节能环保、低噪音特点。

节能已经成为市场竞争的必然要,各供应商纷纷推出配备不同节能技术的注射机。

宁波海航塑机公司根据低压高速模外热流道节能注塑成型原理,实现低压多点热流道注射成形,降低注射压力损失,减小模塑流长比,实现注射节能,能耗仅为普通卧式注塑机的50%。

双螺杆挤出机连续反应器

在塑料合成业,近年开始应用双螺杆挤出机作为连续反应器以代替传统的间歇性操作的釜式反应器,进行本体聚合、接枝、共聚、交联、偶联,实现管道化、连续化、规模化、高效率地合成,从而极大地节省能源和资源。双螺杆挤出机作为反应器在双螺杆的不同部位,通过正反螺纹块的大小螺距的组合、正反向捏合块的不同组合,通过啮合区的纵向和横向开放程度、螺棱所围成的容积和通道来控制物料的交换、混合、输送,聚合引发、增长、终止和脱除残留单体;用螺纹块和捏合的组合长度控制物料在各部位的停留时间和压力分布;通过排气段的组合结构控制脱挥和防止冒料,将合成好的聚合物通过挤出机机头、口模直接挤出造粒。

Engel的X-Melt膨胀注射加工技术以熔体压缩蓄能,用于下一循环注射,可以实现薄壁制品的高速高效成型。(

振动成型技术

近年来,把振动技术引入注塑和挤出成型在国外已有不少例子,国内最著名的例子是电磁动态挤出机,其本质是高聚物振动机理在挤出成型中的运用,螺杆的振动源就是电磁振动。

振动成型技术的实质是利用聚合物吸收振动能量,具有提高加工性能和制品质量、缩短成型周期、节能和节约原料消耗等效果,带有振动功能的塑化装置及设备有利于提高聚合物的塑化质量和熔体平均流动速率,降低能耗,提高产量。聚合物性质在振动场的作用下所产生的效应,主要是流变的非线型性、壁滑移效应、振动触变效应和振动分解效应。

膨胀注射加工技术

Engel依托ENGEL X-MELT膨胀注射加工技术推出一种薄壁成型技术。

膨胀注射加工过程采用经高压预压缩的熔体自膨胀实现高速注射。该设备在充模时并不需要普通注塑机的螺杆前移过程。X-MELT充模过程是:当针阀打开后,受压熔体急剧膨胀,从而迅速充满模腔。整个充模过程只有几分之一秒。由于这一注塑技术具有极高的前端速度,所以特别适用于一般高速注射机难以实现的薄壁、长流路的精密制件成型。

设备的节能化设计与改造

对于现已定型的成型设备,可以通过节能改造、创新和研发较好地实现节能降耗。这种改进可以被归纳为两方面的内容。

一方面是针对某种节能树脂或节能复合材料的加工特性,结合节能加工技术,诸如多层、双向拉伸、发泡、介质辅助、振动等成型机理制定合理的工艺路线,把主机与机头口模、冷却定型、拉伸、牵引等各种装置相结合起来进行研发,例如多层复合机组、双向拉伸机组或微发泡机组、振动成型机组或者上列的组合机组;研发多层复合、双向拉伸、中空、结构发泡、微孔发泡、振动成型注塑机和中空吹塑机等。

另一方面是解决塑料成型设备自身的节能、节材和环保问题。从广义上来说,塑料机械加工的是节能产品,在节能领域里充分地发挥着作用,但是其自身却又是钢铁、电能、机械能的消耗大户。因此,必须要改造,要创新,要减小自身重量,减少钢铁及有色金属的用量,必须建立节能的动力传递系统和稳定可靠的自动化控制与调节系统;建立保护系统和人性化的智能系统。以大型两板式注塑机为例,因为首先省去一块笨重的后模板,包括拉杆、机架在内的所有在横截面上与拉杆平行的管道线路等,使其纵向尺寸大为缩短,有效地降低了钢铁等资源的消耗;通过伺服电机、变频电机的使用,实现对塑料机械中压力、速度、转速的多级变换,多级控制;与微机相结合,能更方便地实现数字控制和反馈的闭环控制,极大地提高对温度、压力、速度、位移等控制精度,极大地节约了生产能耗。塑料机械上的节能问题并不是简单的装置问题,而必须结合有关机器设计的软件系统,进行合理的、经济的匹配。

(转载)