“十五”期间,国家把电动车辆、混合动力电动车辆的研发和产业化,并达到商品化作为发展重点。目前,国内有多家汽车生产厂商已完成了混合动力城市客车样车的开发和试制,有的已经过实际工况试用后总结了经验,正在进行产业化和商品化的准备。

我公司对混合动力城市客车的研发起步较晚,2006年7月8日,在建设部城市专家委员会和清华大学陈全世教授的指导下,我公司与宁波公交总公司联合在宁波召开了“混合动力电动城市客车”研发项目的协调会,经过协商,由我公司牵头,组成了有航天发射技术及特种车事业部、东风杭州汽车有限公司、一汽无锡柴油机厂、广西玉柴机器股份有限公司、泰州春兰研究院等单位参加的研发团队。研发团队在我公司协调下,经过近3个月的调研、设计和近3个月的试制,第一辆“NE6111SHEV1混合动力电动城市客车”顺利竣工。经过调试和可靠性试验后,将于2007年4月赴北京参加城市建设部主办的第六届北京国际商用车辆及零部件博览会并获得“新能源客车奖”。

1 采用的典型的串联式混合动力系统介绍

我公司组织研发的“混合动力电动城市客车”采用的是中央驱动典型的串联式混合动力系统。串联式动力由发动机、发电机和电动机三部分动力总成组成,它们之间用串联的方式组成SHEV的动力单元系统。负荷小时由电池驱动电动机带动车轮转动,负荷大时则由发动机带动发电机发电驱动电动机。当电动车处如启动、加速、爬坡的工况时,发动机-电动机组和电池组共同向电动机提供电能;当电动车处低速、滑行、怠速的工况时,则由电池组驱动电动机,由发动机-发电机组向电池组充电。

下图是一个典型的串联式动力系统原理框图。

典型的串联式动力系统原理框图

整套系统包含两条控制总线,即CAN-Bus1车身灯光及辅助控制总线、CAN-Bus2底盘动力控制总线,整套系统系统由中央控制单元统一协调控制。CAN-Bus1车身灯光及辅助控制总线,主要是一些灯光、仪表显示以及辅助单元的控制,这部分系统相对动力系统而言,实时性要求较低,各控制分站采用通用模块化设计。CAN-Bus2底盘动力控制总线主要负责APU单元、驱动电机以及电池管理系统的控制实时性较高。CAN-Bus1与CAN-Bus2相对独立,也使CAN-Bus1成了一个选配单元。

串联式混合动力与并联式混合动力相比较,系统部件相对较多,系统也相对复杂。但是串联式混合动力也有着自己独特的优势,发动机不直接参与车辆的驱动,工作状态相对稳定,没有复杂的机械力矩耦合系统,车辆行驶无冲击,系统性能可靠;从理论上分析可知,并联式混合动力系统如果要真正做到节油,必须采用自动变速箱,公交车用自动变速箱价格昂贵。而串联式混合动力车辆直接靠驱动电机启动,不需要AMT变速箱,只需要一个两档的变速箱即可,且行驶平稳。

在启停频繁的公交线路上,串联式混合动力系统可以完全保证发动机工作在最佳油耗区,有效解决了发动机的怠速油耗和频繁的启停问题,在油耗和排放上有着无可比拟的优势(城市工况下的油耗越在28l左右,不含空调)。

典型的串联式混合动力车辆还具有纯电动行驶功能,在特殊的运行线路上,比如运营线路上有隧道、风景游览区等,可以采用纯电动行驶模式(无须停车,一键转换),关闭发动机,将对外的排放和噪音减至零,提升运营档次。适当的增加电池容量,配备外接充电机,可以享受 Plug-in补充电技术(外接均衡充电技术),利用此技术可以对电池进行外接均衡充电,维护和修复因为电池工艺原因和使用原因造成电池的不均衡,大大延长动力电池寿命,还可以充分利用晚间的低谷电,从整体上降低公交车运营成本。

2 客车研发存在问题与解决方案

在对NE6111SHEV1混合动力电动城市客车研发和试制过程中,我们有下列体会:

混合动力系统技术平台的机电耦合尚有一个最佳机电混合度的优化过程,我公司此次的样车,所配置的柴油发动机与发电机的匹配不是很理想。

智能控制系统的技术平台所需的元器件尚未形成标准化批量生产,混合动力电动城市客车的制造(配套)成本过高。使“混合动力电动城市客车”的制造(配套)成本居高不下,在近期内如没有政府的明确的支持产业化将步履艰难。

整车的合理布置和优化设计的技术平台首要难题是车身总成的轻量化问题,要轻量化就要选用强度高、重量轻的新材料,这又间接的增加了单车制造成本。

上述三个问题是综合性的急待解决的主要技术难题,为此,我公司的研发团队经过研究,依据目前我国状况,对原有第一辆“混合动力电动城市客车”所采用的典型的串联式动力系统原理,进行简化,提出一个较实用方案原理,以简化串联式混合系统。

下图为实用方案原理图。

实用方案原理框图

本系统相对典型的串联式混合动力系统,去掉了各二次电源(DC/DC、DC/AC)及电动气泵、油泵辅助部件。发动机上自带的发电机、气泵、油泵、空调等都予以保留。在电池组的容量上也可以适当降低,通过系统方案的变更有效的降低了成本和系统的自重,简化了车上电路布局,也使整车在质量分配和空间布局上更为容易,在一定程度上提高了系统的可靠性,部分减少了电能与机械能的转换过程,进一步降低了油耗。在系统自重、价格上都有较大幅度的降低。

从目前国内的技术水平上分析,我认为串联式混合动力系统真正做到产业化还需要解决以下几个问题。

电机及控制器的效率及可靠性问题。电机及发电机(含控制器)国外好的产品的效率都在93%以上,而且高效率范围很广,可靠性也好,但价格也相对较高,而国内的产品虽然价格便宜,但从我们的使用情况来看,在效率及可靠性上,还是有一定的差距。

动力电池产业链的发展与完善。电池问题成为了电动车辆发展的一个瓶颈,虽然在混合动力的使用模式下对电池的使用寿命有一定的提高,但是昂贵的价格如果真正由市场来承受,还有相当的难度。所以混合动力客车的生产厂家应该与电池的生产厂家建立战略合作关系,推动动力电池租用回收产业的发展,降低电池的使用成本。从技术上来说,SOC监测系统对电池的规格、工艺差异相对敏感,所以还必须保证电池的一致性,降低SOC标定实验的时间和成本,这也需要电池产业的发展来保证。

虽然我国《混合动力汽车标准》已正式实施,为混合动力汽车上市扫除了障碍。但是标准体系有待进一步细化、标准涵盖的面尚未扩展到混合动力汽车的零部件的方方面面,混合动力汽车的发展需超前和完善的标准体系来指导。

3 串联式混合动力实用技术发展展望

混合串联式混合动力驱动系统还有一个有着良好发展前景的解决方案——轮边驱动串联式混合动力系统。

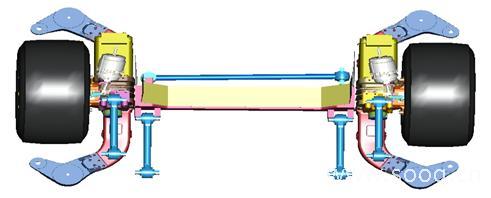

与中央驱动串联式混合动力系统在原理上完全相同,只是在结构上更为紧凑、传动效率更高、在布置上更为简单。其结构示意图如下:

轮边驱动电机为高速的交流电机,配备高效轮边行星减速器,由电机直接驱动,不再需要传动的传动轴与后桥主减速器,使传动系效率损失大大降低,也使系统布置的限制大大改善,本系统相对于中央驱动混合动力系统,效率更高、节油效果更好,尤其适合超低地板的18m混合动力BRT车辆。

串联式轮边驱动混合动力系统原理框图

采用这种驱动方式的车辆可以采用中桥驱动(大沉降量门式桥)轻松实现超低地板的BRT车辆,相对后驱车辆,可以用简单便宜的平面铰接盘替换价格昂贵的电控液压铰接盘,降低成本。整车采用全承载桁架式设计,可以大大减轻整车重量。

此系统的关键部件轮边驱动桥(含轮边减速器)国外都有成熟的产品,可靠性极高。本方案作为BRT的解决方案,相对传统车,减少了自动变速箱和电控液压铰接盘,在成本的增加上有限,而在可靠性、车辆平稳舒适程度、维护及运营成本上有着较大的优势,随着环保的重视及公交事业的发展存在良好的市场前景。

4 我们在使用及维护的一些做法

混合动力车辆作为一个技术含量比较高的产品,在使用及维护上都应该做到人性化。

在驾驶员的操作上,要做到与自动变速的传统车一致,无须多余的操作,在运行故障上,比如冷却水温过高等采用自动报警,提示驾驶员注意,并自动采取限制功率输出等处理办法降低水温。在部件的故障上也同样采用自动报警措施,比如刹车灯损坏、某个控制器损坏等,提示驾驶员更换部件。

混合动力系统除电池外基本上是免维护的产品,各电气部件都采用标准的插接件连接,各部件在安装位置上充分考虑的维修的便捷性,如果损坏,可以方便更换。

5 结束语

发展混合动力电动城市客车,是符合国家产业政策和中长期节能规划、符合城市客车优先原则的。我们希望在新能源汽车的研发和市场化方面,应倡导有序规划、团队合作、强化有我国自主知识产权的品牌,我们吉江公司有信心为我国的混合动力电动城市客车的产业化的大突破作出贡献。

(转载)