新型车辆悬架系统的开发大都基于对现有悬架形式的改进,其中一些开发成果对车辆的操纵性能产生了实质性的影响。现代化的测量技术和转向机器人等模拟工具给操纵性的研发工程师带来了极大便利。

操纵性和平稳性的矛盾

车辆的操纵性和平稳性总是相互影响。欧洲轿车操纵性的改进大多是以牺牲平稳性为代价的,但是在一些国家,因为道路状况得到了很大的改善,平稳性的下降并没有受到广泛关注。欧洲的顾客受媒体引导及工业趋势的影响,期望灵敏的操纵性,就像运动型跑车一样。有迹象表明,汽车制造商目前正在改进平稳性和操纵性之间的平衡,以便对操纵性最小的损失取得平稳性的改进。

科技的发展及新技术的应用加快了设计开发进程,帮助汽车制造商缩短了产品进入市场的时间。多年来,平稳性和操纵性工程师一直使用“seat of the pants”经验方法,但最新的试验及测量技术使得悬架开发更加科学。此技术可以分为两类:一种是通过数学模型分析预测操纵性,另一种是检测影响车辆操纵性的特性。

精确预测操纵性的能力依赖于预测程序使用的关于汽车特性的精确信息。利用目前的技术,预测所需要的大多数信息都必须经过检测。为了使预测方法更有效,车辆响应的精确检测是非常必要的。

操纵性预测所需的信息主要来自于以下几个方面:轮胎制造商提供的轮胎特性,如侧向力偏离角曲线等;减振器制造商提供的减振器特性;悬架的运动学特性和柔性(K&C)测试提供的悬架相对于车身的运动(运动性)数据以及在车辆转弯、刹车、加速时所施加到轮胎和道路之间的载荷如何使悬架弹性扭曲(平稳性)的数据等。理论上的运动学特性可以在设计阶段计算,但是运动学特性和柔性的结合在设计阶段并不能可靠地预测,因此有必要使用K&C设备进行精确的检测。

控制车辆操纵性是运动学特性和柔性的综合效果。柔性效果不仅仅局限于悬架横梁和垫套,车身的平稳性同样会对柔性效果产生影响。最新的具有优良操纵性能的汽车都特别注重车身强度的最大化,这对于平稳性和噪声改善同样大有益处。

K&C试验

基本的K&C试验是将车身用夹具固定在一个参考平面上,通过轮胎接触区与车身的相对偏转量来模拟车辆悬架系统在真实工况下的变形和扭曲。目前的K&C试验台可做静态和准静态的试验,一些动态K&C试验台也已经被研制出来了,但是在汽车研发过程中的作用还有待评估。

K&C试验台的电源供应可以使用电力或液力。电力操纵具有更清洁、易安装、易维护和低费用、不牺牲性能等优点。想要获得最佳的数据,在模拟车辆回转时,设备必须能够维持支撑轮胎的平面和车身平面之间正确的角度关系。一种方法是将轮胎胎垫放置在水平面上,车身翻转或者水平垂直移动;另一种方法是车身水平固定,轮胎胎垫水平或垂直移动,但是轮胎胎垫必须可以倾斜,以表示车辆翻转角。无论使用哪种方法,轮胎胎垫必须能够以一种可控制的方式进行水平或垂直移动。

K&C试验台所配置的仪器必须可检测轮胎接触面所有的力和力矩以及车轮和车身之间的相对位移,同时,必须保持高精度的检测,因为微小的变化都会影响操纵性。在大的静载荷下,检测微小变化是一种挑战,因为这大约需要200个数据通道来采集车辆特性。

图1 两轮SPMM K&C试验台(四轮试验台的车轮平台和后轮的参考平面与此类似)

为了降低成本,电力操纵的两轮SPMM K&C试验台(见图1)只检测两个车轮,因此,如果要完成整个测试,车辆需要检测两次。使用两个车轮的试验台不会损失试验数据的质量,只是增加了试验时间。

使用这台设备时,车身通过支架的水平部件被夹装在可以倾斜俯仰和跳动的刚性非常大的平台上。车身的中间部分被假定为具有足够刚性,不影响操纵性,但是车身的某些部件,如前悬架座,可能在实际工况引入的载荷下发生局部扭曲,这些扭曲可以通过检测得到。这种试验台不适用于柔性底盘的车辆,因为底盘的柔性对于车辆动力学特性有很大影响。这类车辆通常比乘用车大很多,必须使用另一种不同设计的K&C试验台来检测。

SPMM的中央平台具有6个自由度,它的位置由6个球形螺栓定位装置在计算机的控制下精确定位。轮胎胎垫置于车轮检测平台上(X-Y平台),它可以检测垂直、横向、纵向的力和扭矩。车轮平台可以在计算机的控制下横向或纵向移动,并可以绕垂直轴旋转。车轮平台的表面摩擦系数很大,可防止车轮侧滑。

车轮的变形可相对于每个车轮旁边的参考平面检测到,它使用的是非常精确的线性编码器。为了再现转弯过程中车轮的转向,一个由计算机控制的转向电机可以和SPMM连接起来。通过用计算机控制移动车身平台以及车轮平台,真实载荷工况下任何方向的悬架几何变形及悬架刚度都可检测得到。

检测所有悬架运动学和柔性特性的自动过程一般需要3~4h,而如果没有K&C试验台则需几周时间,且测试精度较差。

SPMM可以检测的参数主要有:悬架刚度和迟滞、俯仰操纵、侧倾操纵、侧倾刚度、纵向柔性操纵、横向柔性操纵、转向系统参数等。

K&C试验台的输出结果可以以图表的形式查看,也可以导入操纵预测程序中。

重心位置和转动惯量

图2 SPMM用于测量重心位置、转动惯量和惯性积

K&C试验台的另一个附带功能是检测车辆(或其他零部件,如动力总成等)重心位置、转动惯量及惯性积(见图2)。这是通过在车身和中央平台之间装配非常精确的力传感器以及缓慢振荡试验台而得到的。操纵性试验的计算机仿真模型需要此类数据。

对于什么是良好参数,没有一个固定的标准,它依赖于车辆的型号。操纵性预测程序可用来预测受测车辆的参数改变时将会发生的情况。经验丰富的操纵性工程师能够使用SPMM数据集来理解车辆状态变化的原因。SPMM的常用者可以建立一个数据库,它可以将道路上车辆特性的主观评价与客观检测联系起来,有助于确定各种类型汽车的最佳期望特性。

操纵性道路试验

一辆车的操纵性能是否可以被接受,最终由驾驶员来决定。数学预测方法是其中的一种工具,但其要求验证模型和理解主观印象,所以在试验道路上测试车辆的操纵性是很必要的。

许多操纵工作都与车辆的转弯方式和对动态输入的响应方式有关(如变道操作等)。稳态转弯试验可成功地由经验丰富的驾驶员完成,但要得到好的结果重复性则需要花很长时间。试验结果可以由车速、横摆角度、方向盘角度、轮胎侧偏角度等决定。使用试验仪器能够检测到这些参数,通过使用车轮六分力传感器可以得到车轮上的载荷。

汽车的动态特性通过很多动态操纵性试验来确定,要保证试验的成功,就要维持良好的试验输入重复性,否则,在悬架部件改变后响应的变化不能精确量化。

通常,人类司机准确地、可重复地完成操纵性试验是比较困难的,而使用计算机控制的转向机器人对完成可重复性试验大有帮助。

转向机器人

图3 转向机器人及动力方向盘、反作用力连杆、触摸屏电脑和用于安全控制和司机输入的操纵杆

转向机器人(见图3)就是一个计算机控制下的动力方向盘。机器人的电机最好是能够安装在转向柱上,但也可以安装在方向盘上,这时要求安全气囊必须停止作用,其优点是安装简便,缺点是增大了方向盘的惯性。

机器人设备包含非常精确的方向盘角度和转向扭矩等检测设备。通过笔记本或者触摸屏电脑,电机就可以控制完成方向盘的完全可重复性运动。方向盘的运动可以由数学函数生成或者记忆司机的转向动作。典型的输入包括突然转向、阶跃输入、变道、可变频率的正弦、梯形波等。利用这些试验可以检测得到很多车辆的操纵性参数。下面将详细介绍一系列使用机器人可以高效率完成的突然转向试验。

正弦扫描试验

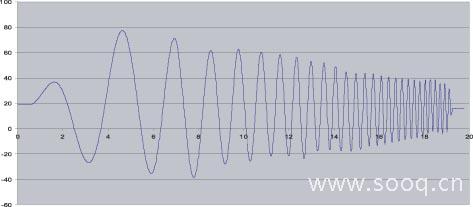

图4 正弦扫描试验中方向盘转角对时间的曲线,叠加的低频曲线是司机对风力造成的偏离车辆前进路线的修正

在正弦扫描试验中,随频率增加的正弦位移波形被应用到方向盘上。理论上,车辆将沿着基本为直道的正弦路径左右摆动前进,实际上,如果路径不够平坦或者有风在吹,车辆将会有偏移。司机可以通过操纵杆来纠正这种偏移,通过控制油门保持恒定的前进速度。图4所示为正弦扫描试验中方向盘转角与时间的曲线。

转向作用力试验

转向作用力试验要求车辆固定、刹车关闭、方向盘连续向左或向右转动几个周期。

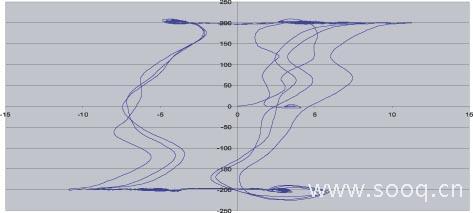

图5 转向作用力试验结果

图5所示为转向作用力试验结果,由图可见,扭矩相对于方向盘转速曲线的可重复性不是很好,而且车辆对于左转或右转的响应是不对称的。在这个项目中的试验环境并不完美,因为在试验道路上存在泥土或石头。当方向盘重复进行转弯操作时,路面上会留有粘附轮胎的橡胶,因此,进行这项试验时必须小心。随着转向周期数目的不断增加,路面的摩擦系数可能改变。试验同样可以在车辆的运动状态中完成。

转向俘获试验

所有动力转向系统受限于能提供的转向扭矩量,液压动力转向系统也受限于转向泵的最大输出流量,因此,如果驾驶员试图在紧急状态下突然转向,或者无足够的可用流体,驾驶员将会需要很大的力量才能完成转向。在一些情形下,转向软管中的降噪设备也会产生液压流动的限制。该试验是用于探测转向输出不再跟随输入的临界点。将梯形位移波形以不断增加的频率加载到方向盘上,这样就会得到一个速度随频率增加而递进的步进波形,直到液压系统不能再提供足够的液流。

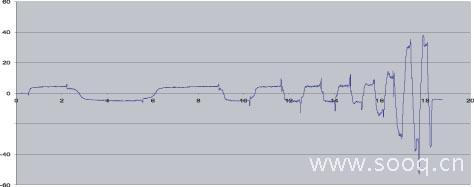

图6 转向俘获试验结果

图6所示为转向俘获试验结果,由图可见,15s之前转向柱扭矩的图像基本上是一个方波,振幅在每次转向中也是相同的;从15~17s,扭矩随速度变化,但在17s的时候,转向柱速度不再随位移和扭矩变化而变化,且速度不再与之相关,这表示转向泵中缺乏足够的液体流动。试验证明,俘获极限大约在转向柱旋转速度为800°/s。

(转载)