一、引言

工程机械作业场地狭窄,工作条件差。工作装置布置在前、后轮之间的工程机械,如中置式稳定土拌和机,其机身较长,转弯半径大,转向通常不灵活[1]。而这类机械通常都要求频繁转向,这就提出一个迫切的任务,即如何减小其转弯半径。本研究用4轮转向系统改善工程机械的转向性能[2],并在试验平台对4轮转向各个工况进行试验,对试验数据进行采集、处理。研究结果表明,4轮转向比传统的2轮转向稳定性好,转弯半径大大减小。

二、试验平台设计原理

该试验平台是一套数字式全轮转向电液控制系统,将电子技术、液压技术和计算机技术有机结合,实现了转向控制的智能化、自动化及比较高的安全性和可靠性[3-4]。具有机电一体化新技术特征,具体体现在以下几个方面:

(1)工作模式及工作状态的手动、自动设定。

(2)控制系统的状态监测及自诊断。

(3)转向过程的自适应和最优控制。

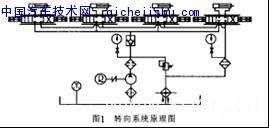

试验装置主要由转向系统、加载系统、气动振动系统和电控系统等4部分组成。因为在实验室模拟实验条件下,很难达到工程机械作业负荷大且变化幅度宽、工作路面不平、机体颠簸厉害、振动大等真实工况,所以设计加载系统和气动振动系统,使该研究成果更具实用价值。转向系统是工程机械4轮转向电液控制系统试验平台的重要环节,主要由转向液压缸、流量控制伺服阀、精滤器、液压泵、电机和溢流阀等组成。因此该试验装置转向系统跟随精度高,响应速度快,并有一定的稳定性储备,具有一定的抗干扰能力,原理如图1所示。

工作原理如下:当方向盘发出转向指令后,由控制器经过计算、分析,向流量控制伺服阀发出信息,控制阀的开度。同时,由液压泵向系统供油,通过流量控制伺服阀来控制各个转向油缸的流量和压力,从而控制各个转向轮的偏转角度,各个转向油缸的压力可由对应的溢流阀调定,并通过压力表显示出来。此转向系统采用并联连接,4个轮能独立转向,互不干扰。

为提高控制精度,4个转向轮上均安装非接触式霍尔效应传感器,通过传感器把各个轮的实际转角反馈给控制器,控制器再经过计算、分析,重新发出指令信号,纠正希望转角与实际转角的偏差。整个系统形成闭环回路,满足了高精度的要求。

为实现4轮转向与2轮转向的比较,该试验平台装有分配阀,通过操纵分配阀便可实现前轮转向(两轮转向)、全轮转向(4轮转向)、蟹形转向。通过试验,在驾驶员给方向盘相同的转角后,前轮转向比全轮转向的转弯半径明显大,而且通过性差。计算试验结果证明,全轮转向比前轮转向的转弯半径要小20%左右。同时,该系统稳定性好,抗干扰性强,可持续工作并且性能可靠[5]。

三、试验装置原理

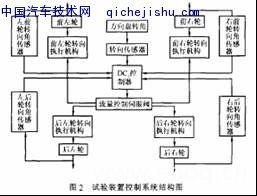

该试验装置控制系统从结构上分为输入部分、处理部分和输出部分3大部分,如图2所示。

(一)输入部分

本试验装置控制系统的输入信号分为2大部分:一是将转向传感器的输出信号作为输入信号,其来源是方向盘的转向角度;二是将4个转向轮的实际转向角度作为输入信号,其来源是相应转向轮上的霍尔效应非接触式传感器的输出信号。这样对4个转向轮的控制系统就构成闭环控制系统,有利于提高控制精度。

(二)处理部分

这部分是整个控制系统的核心。由输入部分获取机械行驶状态信息参数,即方向盘转角和4个霍尔效应传感器的输出信号,分析并处理得到相应的4个转向轮的转向角度信息,为输出部分提供具体的执行指令。

(三)输出部分

具体的执行机构,完成处理部分提供的执行指令。

这部分主要包括叶片泵、流量控制伺服阀、转向液压缸及各个转向轮。为了使执行机构能充分模拟路感,专门设计加载回路和气动振动回路,使试验尽量接近工程机械的实际工作状况。综上所述,该系统是数字控制系统。通过旋转五位转向模式控制开关,能够使该试验平台进行前轮转向、全轮转向及蟹形转向。而且,通过位置反馈,形成闭环控制回路,从而提高了转向精度。由于安装了加载系统和振动系统,很好地模拟了工程机械在工作状况下的路感,使其更具有实用性。

四、测试系统原理

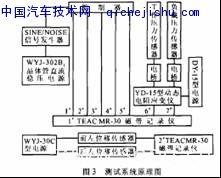

测试和记录系统由磁带记录仪、动态电阻应变仪、稳压电源、信号发生器、二踪示波器、压力传感器及位移传感器等组成。试验中通过仪器测取的参数为压力、角位移和线位移。液压缸的流量通过分别安装在前左轮和后左轮的2个转向缸上的位移传感器的位移计算得出。测试系统的工作原理如图3所示。

五、试验数据采集及处理

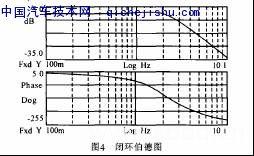

根据系统分析需要,本试验采集9个数据:即系统的输入信号(方向盘转向角信号)及输出信号(4个霍尔效应传感器信号),这5个信号分别输入1#磁带记录仪的1~5通道;另外,还在1#磁带记录仪的6、7通道分别记录了工作压力传感器信号和负载压力传感器信号;在2#磁带记录仪的1、2通道记录了2个位移传感器信号,这2个位移传感器分别安装在左前轮和左后轮上,通过这2个位移传感器信号可以计算出左前轮和左后轮转向缸的流量。在试验中,为确保准确性,每次都对各个传感器进行标定。试验完毕后,在HP3562A动态信号分析仪上对各个通道信号进行分析、处理,并读取数据。根据这些数据,计算出各个频率点上的输出信号与输入信号比值及相位差,从而可以得出系统的闭环伯德图(如图4)。

从图上可以看出,系统的截止频率!b=2.65Hz,系统的截止带宽为0~2.65Hz。这个数值满足工程机械作业的需要。

六、试验结果

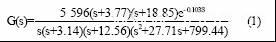

利用现代控制工程理论[6],对试验数据进行处理和分析,可以得出系统的传递函数

由式(1)可知,系统具有的幅值裕度和相位裕度分别是

Kg=13.414dB

γ=48.9°

符合系统稳定性储备的要求。

七、结语

综上所述,试验系统具有充分的稳定性储备,满足稳定性的要求。在试验期间,对系统施加随机振动荷载,测量系统在各个频率点的输入及输出信号,在HP3562A动态信号分析仪上观察其信号,检验随机振动对系统的影响。发现系统在低频时(ω<1Hz)基本不受随机振动的影响;而当频率ω>1Hz时,输出波形受到随机振动负载的影响,有了一定的锯齿状波动,但其整体形状仍然是正弦信号,其幅值基本保持原来不加振动时的大小。由此可见,系统具有一定抗干扰能力,可以承受工程机械作业中的颠簸和震颤。

通过对各个工况进行试验,证实了4轮转向系统的转弯半径,比传统的2轮转向系统的转弯半径减小约20%,为4轮转向系统在轮式工程机械的应用,尤其是工作装置中置式工程机械的应用提供了科学的理论依据和技术支持。