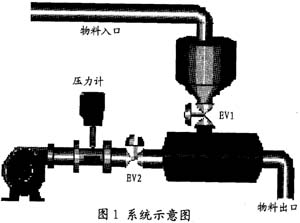

| 1、引言 锦纶厂聚合车间粒料输送装置是整个锦纶生产装置中的一套重要的设备。随着微处理器,大规模和超大规模集成电路的迅速发展,过程控制领域中,传统的常规仪表监控设备、继电逻辑控制器很大程度上被PLC所取代。如何充分利用PLC硬件、软件资源,用较低费用获得高性能的自控系统便是自动化人员面临的现实问题。由于锦纶厂原系统采用继电逻辑控制,控制系统性能不稳定,故障多,维护困难,因此须对原设备进行改造。本文应用SIEMENS公司生产的SIMATIC S7-200型可编程控制器,研制了一套符合锦纶厂聚合车间生产工艺要求的PLC控制装置。设计过程中,充分利用PLC本身资源,大大减少设各故障率和设备占地面积,发挥系统的高性能。 2、工艺流程 锦纶化纤生产过程中的聚合车间,是整个生产过程中的一道关键工序,当上道工序把其加工出来的粒料送入聚合车间的下料罐后(如图1),通过控制下料阀,使物料进入输送罐,然后利用压缩空气把加工好的粒料输送至下一道工序。整个工艺过程中须考虑到与上、下道工序的协调控制问题:1.检测空压机是否正常运行,压缩空气压力是否正常,以便加工后的物料迅速送走。2.检测下一道工序所要求的氮气压力是台正常,在系统无故障时,控制装置可工作于手动或自动工况,否则以声光报警,提示操作人员,以便进行处理。

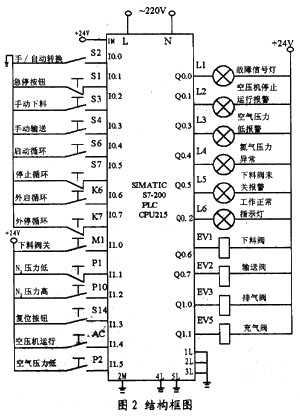

3、PLC控制系统硬件设计及工作原理 按系统要求,保证操作人员的现场控制能力,设计“手动”和“自动”两种控制方式进行控制,用一个方式转换开关进行转换。 “手动”方式时,需采用对应的按钮“手动下料”、“手动”输送去控制相应的电磁阀。“自动”方式时,要求系统在启动后按规定的时间与顺序,依次进行“下料”与“输送”。即EV1阀得电,开启“下料”阀,一定时间后关闭,启动EV2进行“输送”,再过一定时间后再启动EV1,如此周而复始,直至接到“停止”指令。同时系统在EV1得电时,EV5亦得电,EV2得电时,EV3亦在}电,以便同时进行氮气的“充气”与“排气”(如图1)。 按系统要求,为便于整个工艺流程操作管理的集中性,我们设计了既可在现场进行近地“启动”与“停止”的方式,也可远地进行“启动”与“停止”。 该方案配置体现了分散控制系统的优点,即控制功能分散,操作管理集中。控制功能分散意味着实时响应快,操作管理集中,便于集中管理。 控制系统框图如图2所示,PLC通过系统的现场状态输入、控制面板和外部输入指令决定系统运行方式,并能显示系统状态。

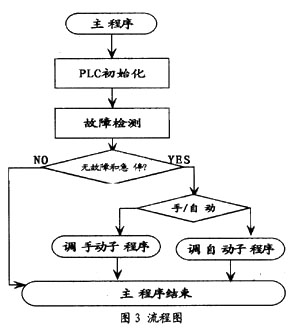

4、PLC软件程序流程图与梯形图设计 我们选用的SIMATIC S7-200型可编程控制器I/0点数多,编程指令丰富,程序内存大,并配有相应的编程软件STEP7-Micro/WIN,可通过PC进行编程,然后下载输入PLC,这种软件还能在PLC运行时监控其运行状况。指令系统具有很强的通讯功能,可与上位机或PLC之间进行通讯。 根据系统要求,编写了系统软件。程序流程图和梯形图分别如图3、图4所示。程序由主程序和两子程序组成,主程序实现系统初始化、检测、判断,子程序分别实现手动和自动控制。程序中编写了定时程序,使内部定时器按规定的时间动作,去控制下料阀和输送阀以及脉冲和旁路阀的开通和关断时间。为了方便现场人员调整下料时间和输送时间,本文利用CPU215主机配置的模拟电位器作为下料和输送时间的设定,软件编程时将模拟电位器对应的特殊存储器内容送入相应定时器。调节电位器可调整定时器定时值。 在程序的编写过程中,充分考虑到PLC的特殊的程序执行方式。由于PLC采取的是顺序扫描方式,因此PLC语句放置的顺序将会影响到输出结果,有时会偶尔出现与平常不一致的结果,甚至可能会出现与设计逻辑结果完全不同的结果。本文所讨论的程序充分考虑到这种情况。

5、结论 实际结果证明,将PLC应用聚合工艺输送装置可大大减少设备占地面积和设备故障率。具有功能完备、操作简便和安全可靠等优点,符合生产工艺要求。 |

(转载)