|

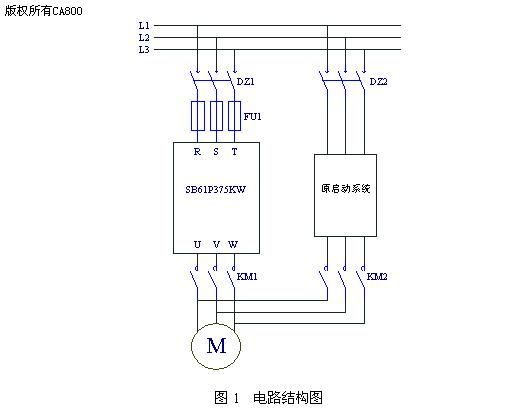

1 引言 变频调速技术因具有显著的节电效果、方便的调速方式、较宽的调速范围、运行可靠、完善的保护功能等优点而被广泛应用。济南裕兴化工总厂是一家生产硫酸的大型企业,年用电量巨大。如何节约电能已经成为该厂降低成本的重要措施。 2 送风机变频改造情况 2.1 改造前状况 该供风系统采用350kW 380V风机,靠调节风道挡板控制送风量以适应生产负荷的变化。由于投建时风机选型较大,出现“大马拉小车”情况,大部分电能被消耗在风道挡板上,从而使风机效率下降。 该系统在运行过程中还存在一些其他问题: (1) 风道挡板动作迟缓。手动运行时人员操作不灵活,容易造成风机振动,很难满足最佳调节品质。 (2) 风机挡板执行机构故障较多。 (3) 送风机在启动时,虽然采用了自耦降压启动方式,但启动电流仍然较大,电机受到的机械、电气冲击较大,经常发生转子笼条断裂的事故。 为了解决上述问题,决定对送风机控制系统进行改造,利用电机变频调速方法实现送风量控制、电机软启动,达到节能和实现稳定控制的目的。 2.2 改造方案简介 在原电机与开关之间增加一套变频装置,并保留了原有工频回路做旁路,其电路结构图如图1所示。

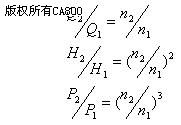

图1中,变频器采用成都希望森兰变频器制造有限公司生产的SB61G375KW矢量型全能王变频器,它是该系统的核心。变频器的输出电压为0~380V,输出频率为0~400Hz。在实际使用中,变频器上限频率设置为50Hz。它由高性能数字处理器DSP控制,功率元件采用IGBT模块,具有输入、输出波形好,谐波小等优点。SB61G375变频器保护功能齐全,包含了过压、过流、欠压、缺相、短路,过热、瞬时停电保护等,能有效地保护电机及自身装置,并且可查询故障时各参数变化的记录,大大地简化了维护的工作量。 变频器采用高精度调节电位器来给定输出频率,根据需要的风量在现场调速。电位器通过屏蔽线与变频器控制器连接,并且设置了低通滤波器以提高控制精度。通过Y1端口的输出频率信号作为现场监控。由于采用了电气互锁装置,使系统不会出现误操作等意外事故。 由于该变频器容量较大,为了减少dv/dt及di/dt对系统的干扰,在变频器直流侧增加了直流电抗器。并在柜体的通风散热上也采取了不少措施,通过增大进、出风口面积等方法,使变频器的升温减到较小的程度,从而保证了该变频调速系统的可靠运行。 3 送风机变频改造效益分析 根据流体力学可知,可从以下公式分析:风机电机的轴功率P与其风量Q、风压H之间的关系是: P∝Q×H 当电机转速从n1变化到n2时, Q、H、P之间的关系为:

电机消耗的功率与电机转速的立方成正比,风机的风量与转速成正比。当转速降低时,风机所消耗的电能按3次方比例关系下降。而采用风道挡板调节风量时,电机消耗的功率约额定功率的90%,实际利用量较少,相当一部分能量消耗在风道挡板上,能量损失严重。 4 采用变频器改造的效果 该系统风机电机为350kW、额定电流629A、2极。原工频工作时,平均运行电流530~590A,取550A计算,每小时耗电约317kWh(有功);在投入变频系统运行后,平均每小时耗电207kWh(有功),在变频器输入侧(电源端)测试,电压仍为380V,运行电流为280~320A,取300A计算;变频系统功率因数取0.93;电价0.5元/kWh。 (1) 每小时节电 按有功计算,上式结果乘以上功率因数0.93 40%×0.93≈37% 每小时节电:317-207=110(kWh) (2) 年效益 该风机为不停机运行,年运行365天,故年节电效益为: 365×24×0.9×110×0.5≈43.4(万元) (3) 投资回收年限 该系统总投资20余万元,每年收益43.4万元。所以该项目投资回收年限只有半年;同时提高了生产效率,降低了生产成本,效益十分显著。系统使用至今运行稳定,从未出现任何故障。 5 结束语 该项目的最大意义是节能。与原有的工频驱动方式相比,风机效率稳定在理想的范围内,电动机能耗大大降低。特别是机组低负荷运行时,效果更显著。同时提高了可靠性,延长了电机寿命。另外,由于风门全开,减少了风道的振动与磨损,提高了机械寿命。总之,变频装置节能效果好、调速先进、使用成熟、性能可靠,是理想的节能项目。 |

(转载)