|

前言

因为交流变频调速系统与直流调速系统相比,具有重量轻,体积小,使用维护简单方便的显著优点,并具有和直流调速相近的良好动静态特性,所以已开始取代直流调速系统。

随着集成电路、功率器件制造技术的成熟和成本的不断下降,变频调速技术已开始在造纸、纺织、印染等行业大量使用。在风机、空调上大量采用变频器,节能达40%。纺织机械设备上应用变频调速以后,提高了设备的转速和调速精度,使产品的产量、质量都上了一个新台阶。在纺织或印染联合机将纺织物连续加工的运行过程中,各加工单元的主动辊分别由一台电动机拖动,由于要求各单元进出物料的速度一致,所以要求多单元电气传动系统能“同步”地协调运行。这种要求很普遍,如造纸过程,多级输送带等,这是需要解决的关键问题。如果将网络技术、计算机控制技术和变频技术相结合,应用于多电机同步控制之中,则可充分发挥它们的巨大优势,提高多电机同步系统的控制管理水平和设备运行的经济效率。

1 多电机同步拖动系统

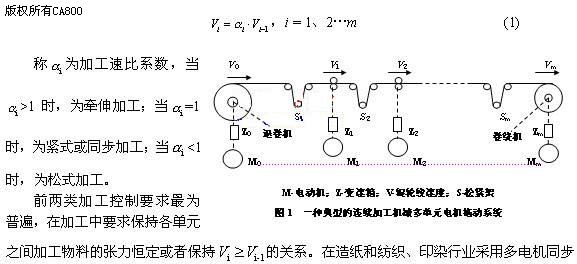

一种典型的连续加工机械多单元电机同步拖动系统如图1所示,其中M1为主令单元电机,其它的为从动单元电机,在物料的连续加工过程中,根据工艺的不同要求,各单元的线速度(V)要按(1)式关系保持“同步”协调运行。

前两类加工控制要求最为普遍,在加工中要求保持各单元之间加工物料的张力恒定或者保持 的关系。在造纸和纺织、印染行业采用多电机同步调速方案的设备非常之多,传统设备采用笨重的直流电动机加变速箱传动,如图1所示,各单元之间采用摆式或辊式松紧架[3>,旋转变压器,自整角机等同步装置调节电机的转速,或者采用张力传感器构成恒张力控制系统。虽然这些方法可以实现同步控制,但精度较低,可靠性较差[4>。究其原因,这是由反馈闭环控制系统的固有特性所决定的,即其动态品质依赖于良好的控制参数配合,而其稳态控制精度则取决于给定装置和检测反馈装置的精度和稳定度。但是,这些模拟装置经常受到电位器接触不良,元件参数变值,放大器温度漂移,线路漏电和各种电磁辐射等许多因素的干扰。如果采用高精度、高质量的传感器和控制器则因所需要的数量太多而使设备成本大大增加。

这种负载转矩属恒转矩负载性质,并且在正常运行过程中一般都保持不变,虽然生产工艺要求调速,但是对速度的精度要求并不高,主要是对同步控制的要求高,另外由于主要扰动即电网电压波动对同步系统来说属于共模扰动,对同步不会有多大的影响,况且变频器具有很强的抗电源电压波动的能力。据此,我们研究了基于网络,由计算机控制变频器实现的,不用松紧架或张力等传感器的新型多电机同步控制方案。

2 系统总体方案设计

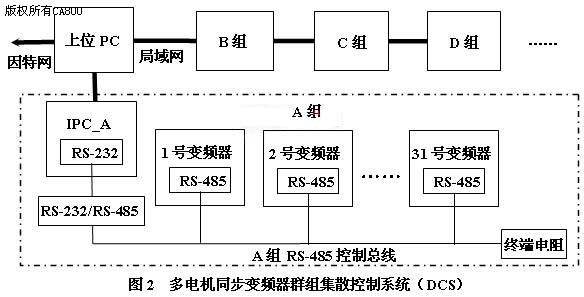

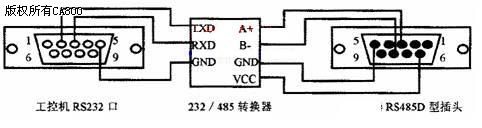

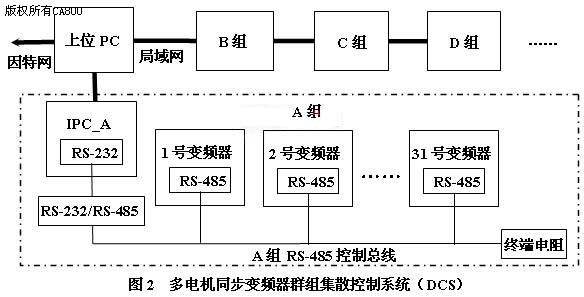

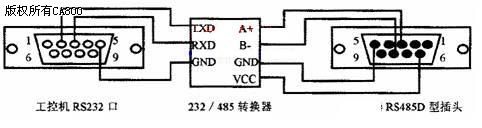

系统的总体设计方案如图2所示,其中RS-232/RS-485转换器如图3所示。对于要求同步的那些多单元拖动电机都采用交流变频调速,并且将这些智能型变频器分成一个组(最多31台),由工控制机IPC(现场工作站)通过RS-485总线通讯设定各变频器的运行参数实现同步控制。上位PC机和IPC分别安装网络版MCGS工控组态软件,这样由计算机和变频器群组通过网络组成集散控制系统即DCS。通过上位机和工作站可以对每一台变频器的运行参数进行读取,改写和显示,同时对电动机的运行情况,如定子电流、电压、频率等参数,进行监视、显示、存储和打印等。

3 新型多电机同步系统的同步原理与方法

由于变频技术的成熟和变频器功能的逐步完善,有些原来很难完成的工作,现在借助于变频器可以很容易地实现。例如,无速度传感器矢量控制变频器既可以工作在速度模式,也可以工作在转矩模式,可以检测和输出电机的转速、线速度、电压、电流和转矩等信号。借助于这些功能,可以设计出一些变频调速同步方法。

(1)变频器永磁同步电机群调法。如果几个单元的功能和结构相似,每个单元要求驱动的功率不大、相距也不太远,则可以考虑每个单元各用一台永磁同步电机拖动,共用一台变频器来驱动,那么这些电机的转速都相等。如果各主动辊的直径都完全相等则能严格同步;如果需要保证一定的加工张力则直径应略有差别,前面的比后面的依次稍微大一点点。

(2)变频器电流负反馈软机械特性法。对于每个单元各有一台异步电机和一台变频器驱动,并且要求有一定加工张力的情况,可以引入矢量控制变频器的电流输出负反馈来设计拖动系统的软机械特性实现同步。假设某台电机转速上升,则其负载转矩因后面与前面加工料的张力差增大而增大,而电磁转矩却减小,转速又会降低。那么,转速有上升倾向的电机因负载加重而使转速升不起来;同理,转速有下降倾向的电机因负载变轻使转速也降不下去,结果使各轧辊线速度都保持一致,这样就使电机间保持良好的同步。注意,各单元的线速度一般应设定得前面的比后面的依次稍大一些,以此调节物料加工所要求的张力大小。

(3)大小电机变频调速法。一个单元用功率大小不同的两台电机变频调速驱动,功率大的电机足以驱动该单元,决定该单元的速度大小,其变频器工作在速度模式;功率小的电机其变频器工作在转矩模式,可以提供一定的辅助驱动转矩,用来调节张力的大小。

设加工车速为V,由(1)式有

即

Vj= kj V,j =0、1、2…m (2)

设轧辊的直径为d,电机的转速为n,则有V=V1=πd1n1和 Vj=πdjnj,代入(2)式并整理得

nj = pjn1, j =0、1、2…m (3)

pj =kjd1/dj, j =0、1、2…m (4)

n1为基速即主令电机转速,由加工要求的车速确定,即n1=V/(πd1),从动电机的转速按(3)式设定,pj为对基速的转速系数,其值按(4)式计算。不用松紧架或张力传感器,各台电机的转速由计算机通过RS-485控制总线分别设定其变频器的转速(频率)实现同步。

4 系统控制及与变频器之间的通信实现

系统控制软件用MCGS组态软件编程实现,系统按优先级来管理多个任务进程,通过每个任务的时间片轮回,宏观上实现多个进程的并行处理,如串口通讯、数据存盘及处理、控制算法、工艺动画显示、趋势曲线、报警画面和打印等。上位PC和IPC主机操作采用一系列友好直观的人机交互界面,使得对整个DCS的操作管理变得非常的灵活和方便。

上位机与现场工作站之间采用TCP/IP通讯协议,由MCGS通讯设备组态功能实现通讯。IPC与变频器之间通过RS-485总线采用主从方式进行多机通信,网上的每一次通信都由主机控制完成,由地址码确定和识别各台变频器。下面以三菱公司的FR-E500型变频器为例阐明计算机与变频器之间通讯的实现方法。

该变频器设有PU接口,通过它可进行面板控制或电脑串行RS-485通信。PU口实际上是一个水晶头插槽,当装上控制面板操作时,用到了所有的8个金属引脚;当通过RS-485总线与计算机通信时,只要使用其中的RDA,RDB,SDA,SDB,SG5个引脚。该型号变频器提供了全双工RS-485通信,而通常所使用的都是半双工型RS-485接口,所以用RS-232/RS-485转换头提供的T/R+,T/R-,GND三个引脚,通过将RDA,SDA线对连接至T/R+,RDB,SDB线对连接至T/R-,变频器上的GND连接转换头的GND,这样就完成了电器规格的全双工串行RS-485到半双工串型RS-485的转换。

在计算机与变频器通讯前,需用面板控制器对关键的运行控制参数进行通讯条件设定,设定值如表1所示。FR-E500型变频器的通讯帧格式分为两大类。

(1) 表1变频器运行控制参数通讯条件设定

接收帧即计算机传送给变 频器的指令格式为:ENQ+地址码+指令代码+等待时间+数据+总校验和+回车换行符;其中,ENQ为表示命令开始的控制符;地址码可为0一31,这里设为1一31;指令代码:对应对变频器各种操作的命令代码,如读出频率为6F。注意,当计算机发送读取命令时,格式中无数据这一项。

(2) 应答帧即变频器反馈给计算机的指令格式为:①若上位机向变频器发出写数据命令,则应答帧格式为:ACK+地址码+回车换行符;其中,ACK为表示变频器被成功写入的控制符,若发生错误,控制符为NAK,并返回错误代码;②若上位机向变频器发出读数据命令,则应答帧格式为:STX+地址码+读出数据+ETX+总校验和+回车换行符;其中,STX为表示变频器成功读出的控制符,ETX为表示数据结束的控制符,若发生错误,控制符为NAK,并返回错误代码。注意,不同型号的变频器其通讯帧格式往往不同,故最好尽量选用相同的型号。

在IPC的串口通讯实现中,可以用Windows的API函数来编写通信程序[6>,也就是分别用CreateFile(),ReadFile()和WriteFile()函数来对一个串口分别进行打开,读和写的操作;也可以用MFC类库或ActiveX控件方式来对串口进行操作 [7>;如果用MCGS的设备组态功能来实现[8>,则无需编写复杂的通信程序,可利用厂家提供的变频器或控制变频器的PLC/DSP的设备通信驱动程序进行通讯。

5 结论

第一,传统设备多单元电机直流传动同步系统逐渐暴露出很多的缺点,应尽量挖掘现代计算机、网络和变频器潜在的巨大能力用于取代传统的多电机直流调速同步系统,并组成DCS;第二,实践证明,由计算机控制实现的多电机变频调速新型同步系统是成功有效的;第三、这种新型同步系统大大简化了结构,降低了成本,极大地提高了可靠性和控制管理水平,有很大的推广应用价值。 |