1 引言

近年来,随着快速成型技术(RP&M)的飞速发展和应用,快速制模(RT)也应运而生,并迅速发展,成为RP&M技术的研究前沿。金属零件与模具的直接快速制造是快速成形与制造(RP&M)技术的研究前沿,为该技术努力的目标,将RP&M技术应用到金属零件与模具制造工艺中,可大大减少制造周期和成本。等离子熔积快速制模技术是一种新型的RT技术,实际上是多层等离子堆焊与表面光整相复合的技术。等离子熔积程成形过程复杂,对于送气、送粉、起弧、运动开始以及电弧衰减、运动停止、停粉、停气等动作有严格的顺序及时间要求。因此等离子熔积快速制造技术的多层等离子熔积制造比等离子堆焊更加复杂,主要有:一层中间可能需要多次起弧;层与层之间进行表面光整都需要实现自动控制,避免人工干预;复杂的工艺参数智能控制及其反馈。

等离子熔积成形过程自动控制系统是等离子熔积直接快速制造中的关键技术之一。该系统的研制开发,使直接、快速制造金属模具成为可能,是快速制模技术实用化的前提。本文将介绍基于组态软件的等离子熔积过程自动控制系统软件的研究与实现,控制中涉及的一些关键技术对其它工业制造方法也有积极意义。

2 等离子熔积快速制模控制系统总体结构

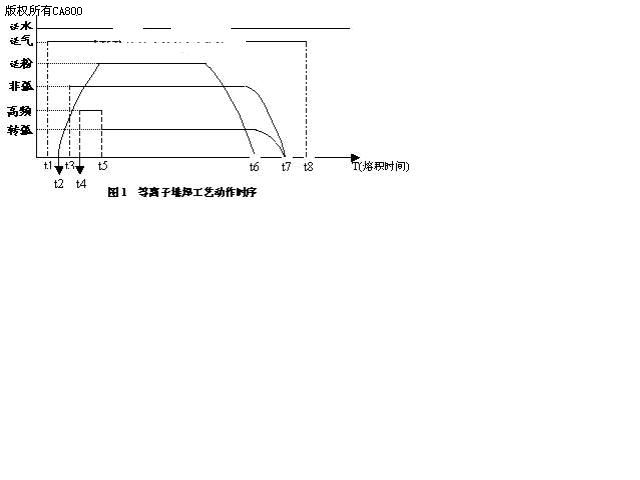

对等离子熔积过程进行分析,从送气开始到产品成形,各工艺动作要按照一定的先后顺序和时间间隔衔接起来。工艺动作程序选定是否合理,对工艺过程稳定性和焊层质量有很大的影响。典型的等离子熔积过程可分为起弧,熔积和熄弧三个阶段,按照工艺的要求,各工艺动作的衔接上,有时需要延时,有时则需要同时动作或同时停止。一般选择的工艺动作时序如图1所示。

由图可见,控制系统的过程控制较为复杂,特别是送粉、非弧和转弧的启动以及衰减量的控制对产品成形的结果影响最大,不易控制。等离子熔积快速制造的实质为多层堆积成形,除了要考虑延时和动作协调,还要考虑一层中多次起弧和一层或多层成形完毕的光整加工。

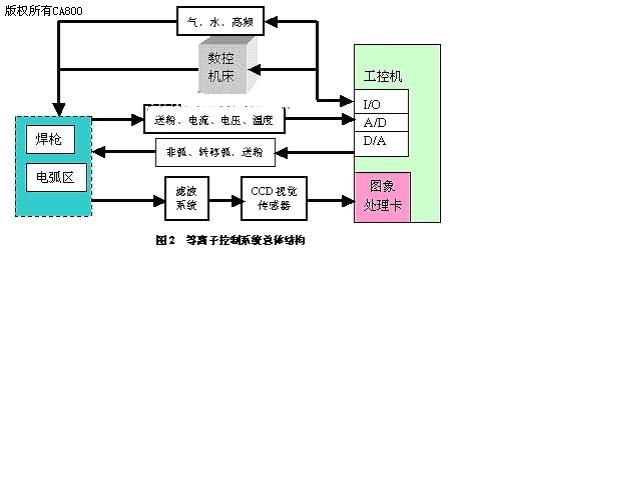

为了简化控制系统的硬件结构和提高其可视化程度,采用工控机+板卡的形式,为了实现对I/O量的读取和控制以及模拟量的采集和控制,采用了威达I/O板卡P32C32、威达模拟量控制板卡A626,以及研华的数据采集板卡PCL-818L。工控机主要管理等离子熔射过程(诸如送气、送水、起弧等),而数控机床主要管理堆积运动过程(从而形成一定形状的零件)。

需要采集的信号有(1)数字量:送水、送气、高频的状态,以及数控机床的运动控制状态。(2)模拟量:送粉量、等离子熔积时的电流、电压大小,温度的高低等等。(3)视频信号:熔积过程中熔池的表面形状。

需要控制的信号有(1)数字量:送水、送气、高频的开关,以及向数控机床发送控制信号。(2)模拟量:送粉量(即电机转速)、等离子熔积时的电流等等。等离子熔积控制系统总体结构如图2所示。

3 基于组态软件的控制方式

在国内的工控项目开发中,上位机控制系统的实现主要有两种方式:一是利用VB、VC++等可视化高级语言进行低层开发,可以实现控制系统的技术要求。这种开发方式的较大缺陷是开发周期长,维护不方便。二是利用工控组态软件进行二次开发,在工业控制软件中,组态软件能充分利用Windows的图形编辑功能,方便地构成监控画面,以动画方式显示控制设备的状态,具有报警窗口,实时趋势曲线,并可运用PC机丰富的软件资源进行二次开发,便利地生成各种报表,为应用程序的开发提供了十分方便的软件平台。此种方式以其简单易学,开发周期短,维护方便等优势在工控领域得到了广泛的应用。并且国内外有很多工控组态软件供用户选择。如美国Intellution公司的FIX系列产品,INTOUCH,澳大利亚CIT(悉亚特)公司的Citect产品,PPCSOFT公司的WINZCON等等,这些国外组态产品功能普遍较为强大,也十分成熟,但价格较高,国内的普通用户较难接受。北京亚控公司开发的组态王软件吸收了国外组态软件的很多优秀成分,并采用的当今较为先进的软件设计技术,在很多方面可以与国外的组态软件媲美,且价格相对较低,节约了开发成本。

组态王支持的硬件设备包括:PLC、智能模块、板卡、智能仪表、变频器等等。工程人员把每一台下位机当成一种设备,不必关心具体的通讯协议,只需在组态王的设备库中选择设备类型,然后按照向导提示完成安装即可。如它支持国内外流行的大部分工业用A/D、D/A和I/O板卡,基本上拿来就可使用,对板卡的定义也十分简单。

4 等离子熔积成形控制系统

4.1 系统组成和功能

基于组态软件的等离子熔积控制系统硬件由威达公司的P32C32 I/O卡实现对送水、送气等过程控制;威达的A626 D/A卡实现对送粉、熔积时的电流和电压等的控制;研华PCL-818L A/D卡实现对现场重要数据采集;凌华公司的图像处理卡和摄像头实现对实时熔积熔池的形貌跟踪。在现场工控机上用组态王软件开发图形界面,如控制系统总貌图、电流和电压波形显示图以及参数设定图、报警图和报表等,实现对熔积控制系统的监控(见图3)。系统要完成的功能主要是对等离子熔积过程的运动、送粉、电流等的检测和控制达到按指定要求生产出满意的产品。

4.2组态王实时数据库设计

实时数据库是组态王软件的核心部分,在组态王(TouchView)运行时,工业现场的生产状况要以动画的形式反映在屏幕上,同时工艺人员在计算机前发布的指令也要迅速送达生产现场,所有这一切都是以实时数据库为中介环节,数据词典是联系上位机和下位机的桥梁。组态王系统支持多种变量类型,可分为两大类:一类是内存变量,另一类是I/O变量,前者主要是中间变量,后者对应I/O卡、模拟量控制卡和数据采集卡在组态王中的映射。

注意,由于组态王价格是按照点数(变量个数)计算,所以在设置变量时尽量节省,对于I/O量最好以字(int)的方式读写。如P32C32 I/O卡共64点(32入,32出),如果点对点的读写,组态王的“点”资源将很快耗尽,如果以字(int)来定义,则只需4个“点”就可以了。I/O具体定义如下:

(1)定义板卡

在工具管理器中双击板卡,就可以进行新板卡的添加,只要选择正确的板卡生产厂家和型号以及板卡地址即可。判断板卡在定义后能否正常工作也很简单,只需在组态王中进行板卡测试即可。

(2)端口定义

在组态王的数据字典中定义变量如“输入Con1”,变量类型为“I/O整型”,连接设备为刚才定义的板卡,寄存器为“DI1”,数据类型为“int”,就可以对P32C3的Con1口所有输入端口进行读取。同理,可以定义“输入Con2”、“输出Con1”和“输出Con2”。

4.3 软件流程 此部分工作涉及到等离子熔积的过程。一般熔积过程包括三部分:起弧、堆焊和熄弧,时序如图1所示。

首先需要数控机床和熔积设备均处于准备就绪状态,即能分别完成独立的功能(数控机床完成堆焊的运动过程,熔积设备完成熔积过程)。然后先由数控机床发出准备就绪可以开始起弧命令,熔积设备接到起弧信号,要依次送气(打开工作气阀)—送粉―引非弧-起高频-引转弧,到此引弧阶段结束,由熔积设备向数控机床发出可以开始运动命令,最后进入堆焊阶段。根据快速成型路径规划的特点,在一层熔积过程中可能需要多次起弧,即其路径可能是不连续的。这样,就需要在一层熔积过程中熄掉转弧,为引弧方便和快速,我们可以考虑保留非弧。因此熔积过程中需要查询是需要熄掉转弧,保留非弧,还是非弧、转弧都熄掉。为了保证熔积质量,考虑熔积一层或几层,用铣刀铣削一次。当需要铣削时,就需要非弧、转弧都熄掉。当需要熄弧时,也是由数控机床根据G代码指令,向熔积设备发送开始熄弧指令,工控机接到指令后,熔积设备依次送粉衰减―转弧衰减―非弧衰减―停气,之后进入等待状态,等待下一次熔积开始指令。其中熔积开始程序流程和结束流程分别如下:

5 软件实现

5.1 控制时序的实现

组态王提供给用户的命令语言是一段类似C语言的程序,工程人员可以利用这段程序来增强应用工程的灵活性。命令语言包括应用程序命令语言、热键命令语言、事件命令语言、变量改变命令语言、自定义函数命令语言、动画连接命令语言、画面属性命令语言。命令语言的词法语法和C语言非常类似,是C的一个子集,具有完备的词法语法查错功能和丰富的运算符、数学函数、字符串函数、控件函数、报表函数SQL函数和系统函数。各类命令语言通过“命令语言”对话框编辑输入,在“组态王”运行系统中被编译执行。对于时序控制的实现只需简单的几行命令,同时它也能使用户完成简单的算法。现列出本控制系统时序控制的部分命令语句仅供参考。

当熔积过程被触发时:

IO输出Con2=IO输出Con2|256; //送气

送气指示灯=1;

IO输出Con2=IO输出Con2|512; //送粉

送粉指示灯=1;

当熔积过程开始时(设定400ms扫描一次):

启动延时=启动延时+1;

if(启动延时==4)

{

IO输出Con2=IO输出Con2|1024; //非弧

非弧指示灯=1;

}

if(启动延时==10)

{

IO输出Con2=IO输出Con2|4096; //起高频

高频指示灯=1;

}

if(启动延时==14)

{

IO输出Con2=IO输出Con2&61439; //停高频

高频指示灯=0;

IO输出Con2=IO输出Con2|2048; //转弧

转移弧指示灯=1;

}

if(启动延时==16)

{

IO输出Con2=IO输出Con2|1; //向数控机床发工作台开始运动

工作台运动指示灯=1;

}

5.2 动态画面的实现

组态王的长处在于模拟工作现场,实现动画界面,在组态王的开发系统中,界面上的每一个元素都被视为一个对象,可以由用户操纵。通过动画连接,用户可以将某个对象连接到某一个变量上,实现对象的闪烁、移动、旋转等动作,组态王提供了21中动画连接方式,一个对象可以同时定义多个连接,组合成复杂的效果,以便满足实际中任意动画显示的需要。动画的定义和修改起来十分的简单,用户一到两天内就可完全掌握。

5.3 组态王与外部数据库连接

组态王是一个较为开放的软件,支持DDE和SQL等Windows标准功能,使得我们基于组态王开发的程序能与VC和VB等可视化高级语言开发的程序进行动态数据交换,当然也可与Access、Excel等进行数据交换。下面以等离子熔积控制系统中电流、电压实时报表为例说明组态王与外部数据库的连接。

为了对熔积控制系统的电流和电压进行深入分析,现场采集的实时信号十分重要,必须进行及时高速地保存。组态王中数据采集频率虽然可以定义到毫秒级,但它提供的最快数据保存频率为1个/秒,所以无法满足要求。我们使用组态王的SQL功能,及时的将数据送到外部数据库中保存,这个问题就可迎刃而解。组态王中SQL访问管理器用来建立数据库列和组态王变量之间的联系。包括表格模板和记录体两部分功能。通过表格模板在数据库表中建立表格;通过记录体建立数据库表格列和组态王之间的联系,允许组态王通过记录体直接操作数据库中的数据。表格模板和记录体都是在工程浏览器中建立的。

建立了表格模板和记录体后,我们就可以在Windows ODBC数据源管理器中建立一个新的MS Access数据库。下一步就是连接数据库,命令语言如下:

SQLConnect(DeviceID,"dsn=mine;uid=;pwd=") 该命令用于和数据源名(dsn)为mine的数据库建立连接uid表示登录数据库的用户ID,pwd是登录的密码。此处没有设置用户ID和密码。每次执行SQLConnect()函数,都会返回一个DeviceID值,这个值在对所连接的数据库的操作中都要用到。

6 结论

基于等离子熔积过程自动控制系统的研究,着眼于在满足相关的技术要求条件下,低成本、短时间开发出高质量的自动控制设备。本文介绍了等离子熔积系统的状况,充分分析了实质为多层等离子熔积成形的特点,提出了基于组态软件的实现方法,在实际应用过程中以较短的时间和较高的质量完成了等离子熔积控制系统的初步控制任务。等离子熔积控制设备的软、硬件开发,使直接、快速制造金属零件与模具成为可能,为该技术的实用化奠定了基础。

参考文献:

[1> 张海鸥,韩光超,王桂兰: 快速模具制造技术,中国机械工程,2002,No.22. pp1903-1906。 < EI收录>

[2> Haiou Zhang, Jipeng Xu, Guilan Wang, Fundamental Study on Plasma Deposition Manufacturing, Surface and Coating Technology,v. 171 (1-3), 2003, pp. 112-118.

[3> 吴晔,费敏锐. PLC技术在选煤厂生产过程自动化中的应用 [J>. 机电一体化No.5 2001.

[4> 李卫中,李红霞等. 组态王在微机监控系统中的一个应用实例[J>. 工业控制计算机No.4 2001.

[5> 高德欣,王景景等. 用组态王实现微机与PLC在以太网中的通讯[J>. 控制工程 No.3 2003.

[6> 北京亚控自动化软件科技有限公司. 组态王KingView V6.03使用说明书.

(转载)