在炼铁高炉上料系统控制中,上料小车的控制是控制的核心部分,它是根据生产工艺的要求,把槽下备好的不同料类和不同重量的原料及时、安全、准确定位地运送到高炉炉顶,保证高炉的正常生产,一但控制出现故障,将直接影响高炉的生产。

本文通过上料小车卷扬机负载的特性,采用ABB变频器的主-从控制技术、DTC直接转矩控制技术、机械抱闸控制技术、多步速控制技术,结合西门子PLC控制,实现了对小车的精确控制,取得了满意的效果,完全满足了高炉生产工艺的要求。

1 控制工艺要求

高炉原料从槽下输送到炉顶有两种输送方式:一是皮带输送、二是小车输送。这次设计是采用小车输送方式,小车输送方式是:小车卷扬机采用交流电动机拖动,电机正、反转控制,牵引通过钢丝绳连接的两台料车在斜桥上一上一下交替工作,为了能对小车做到精确控制,控制系统必须具备以下条件:

1)、系统能频繁起动、停止。

2)、系统能正、反双向控制。

3)、系统能做到无极调速,调速范围大、平滑性较高,做到平稳起动-加速-稳定运行-减速-平稳停车。

4)、系统起动转矩大,做到平稳起动。

5)、系统在停车时做到稳定、精确定位,防止料车过头。

6)、在零速时维持大转矩输出,防止料车起动和停车时重载下滑。

2 变频器的选型

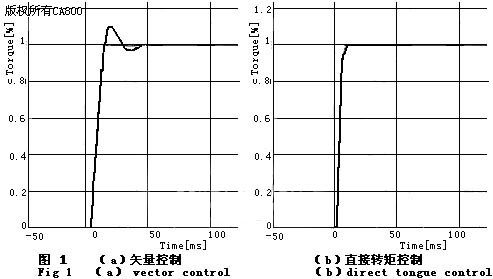

上料工艺对料车控制的最主要要求是:在起动或停车的瞬间也就是在零速时,变频器必须有最大的转矩输出,以防止料车下滑,因此在起动时对转矩的要求大于对速度的要求。当前交流变频调速系统主要为矢量控制和DTC直接转矩控制。众所周知,DTC直接转矩控制系统由电机的电压和电流计算出定子磁链和转矩,采用砰-砰控制来实现变频器的PWM控制,DTC直接转矩控制系统没有电流控制环路,因此,DTC直接转矩控制系统的着眼点是电压,而不是电流。而矢量控制的原理是基于交流电机的电流控制,把交流电流按磁场坐标轴分解为转矩分量和磁场分量,分别加以控制,故矢量控制的着眼点是电流控制。对于交流电机来讲,要想获得快速的转矩响应,在磁链不变的条件下,就要求电流的快速变化,而电流的变化是由电压的快速变化引起的。矢量控制系统的输出电压是由电流调节器的输出产生的,这就存在电流调节的时间滞后。而DTC直接转矩由于没有电流控制环路,砰-砰控制产生的输出电压,没有任何电流限制,电压可以出现过冲现象,故电机可以获得较大的du/dt, 较大的加速电流,因而产生较快的电流响应及转矩响应就不言而喻了。故采用DTC直接转矩控制的交流调速系统可以获得比矢量控制要快的多的转矩响应,图(1)a为矢量控制系统的转矩阶跃响应,大约为6~7ms,而图(1)b直接转矩控制系统的转矩阶跃响应可以达到1ms左右。DTC直接转矩控制动态控制精度比矢量控制系统高出五个数量级,特别在低速运行、电网供电质量不好、波形发生畸变时,DTC仍然能保持较高的控制精度。

从以上两种控制方式比较得出,DTC直接转矩控制系统可以做到转矩的建立优先于速度,这正是我们所期待的,市面上各种品牌的变频器控制方式大多采用矢量控制,而ABB采用独特的DTC直接转矩控制方式,因此我们在设计中选用了ABB的ACS800系列变频器。该变频器具有以下功能:①直流励磁功能,该功能保证电机能具有高达200%电机额定转矩的最大启动转矩。②直流抱闸功能,使用直流抱闸保持功能可将电机转子锁定在零速。③主、从功能,它是为多传动应用而设计的。④专用的机械制动控制功能,在传动单元停止或未通电时,可用机械制动将电机和被驱动设备锁停在零速状态。⑤输入、输出可编程功能,实现了根据用户要求对设备的灵活控制。⑥多步速功能,用户可以设定不同的速度曲线,实现设备的平稳加减速控制。⑦可以设定不同的启动转矩,在开环和闭环时的的转矩响应时间均小于5ms,速度的静态精度可以到0.01%,动态精度可以到0.1%。⑧完善的报警功能。ACS800系列变频器的特点完全满足了高炉上料系统料车控制的特殊要求。

3 控制系统的设计

在这一次设计中,根据生产工艺负载的需要,计算出拖动负载电机的容量为700KW,如果采用单电机传动,电机、减速机等机械设备体积和重量庞大,对安装和日后的维护带来不方便且工作量大,同时控制系统的变频器所需的容量大、价格昂贵,在启动和运行过程中,电机电流大,对电气设备、电缆要求等级高,这都增加了投资成本。由于存在这些问题,通过多种方案的比较,最后决定采用多传动控制方案,选择采用两台容量为400KW的电机进行拖动,同时为了降低启动和运行过程中的电流,选择了电压等级为690V的ABB的ACS800系列变频器。

3.1 主、从控制方案的应用

ACS800变频器的主、从功能是为多传动应用而设计的,,其中系统由若干个ACS 800 变频器驱动,同时电机轴通过齿轮、链条或传送带等相互耦合在一起。由于这种主、从功能,负载可以均匀地分配在传动单元之间。

在高炉上料传动中,主机和从机的电机轴通过减速箱、钢丝绳卷筒进行刚性连接在一起,因此主机应该采用速度控制模式,从机应该采用转矩控制模式,以使传动单元之间不存在速度差异。所有的外部控制信号将只连接到主机上数字输入口DI1—DI6,而从机的控制信号通过光纤从主机通讯获得,不需另接外部控制信号。由于从机不会通过串行主/ 从机的连接向主机反馈任何数据。因此单独使用一根电缆将从机故障信息端口RO3传送给主机的启动联锁端口X22组的8和11号端子。该连接在从机出现故障时,主机和从机都会停止运行。表1列出了在主、从控制应用中需要调整的参数。

Table 1 adjusting parameters

3.2 电机运行方向和多步速度控制的实现

根据主、从控制原理的要求以下的线路连接和参数设定只在主机上完成。

3.2.1 电机起动、运行方向的控制

高炉上料计算机控制系统是由一台西门子S7-400的PLC控制的,对料车的控制有自动和手动两种方式,自动由PLC 完成,手动由操作台开关完成,由于上料小车是一个重载负荷系统,考虑到控制的安全性问题,所以在设计中采用通过电缆一对一信号传输控制,PLC输出两个正、反向运行数字信号I0.1、I0.2同手动开关信号通过控制选择,通过必要的保护联锁后,连接到变频器的DI1和DI2两个输入点,完成变频器的起动、正反转、停车的控制。在完成了外部连线后必须对变频器内部相应参数进行设置,主要设置参数为:①10.01:选择DI1 F DI2 R,它的主要功能是通过数字输入DI1 和DI2 的四种组合00停车、10正向起动、01反向起动、11停车实现料车的起动、正反转、停车的控制。②10.03:选择REQUEST,它的功能是实现允许用户定义转向。

3.2.2 变频器多步速的实现

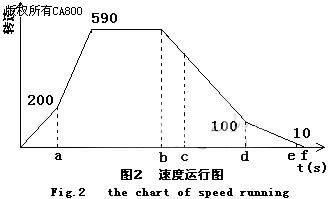

上料小车在整个运行过程中,要经过四个不同速度阶段:①起动低速运行200rpm/min阶段;②高速运行590rpm/min阶段;③减速运行100rpm/min阶段;④停车运行10rpm/min阶段。速度运行图如图2所示。

3.2.2.1 不同速度阶段位置的实现

上料系统小车在不同速度阶段和停车点的位置的控制是非常重要的,若减速位置滞后,在停车时速度太快、设备窜动大,会造成料车“挂顶”损坏设备;若停车点提前造成料车不到位,原料不能到受料斗。为了实现料车的精确定位,采用欧姆龙的多圈光电编码器和西门子S7-200的PLC相配合来实现。编码器直接安装在料车钢丝绳卷筒的轴上,这样编码器转一圈发出1024个脉冲和卷筒一圈钢丝绳的长度相对应,可以计算出一个脉冲数对应的钢丝绳长度=卷筒周长/1024,我们把某一边料车在料坑最低点的位置设为“0”,编码器的信号送入PLC中,当料车上行时过程中PLC中计数值不断增加,这样可以根据不同的值来换算出料车在轨道上运行的实时位置,我们把料车在料坑的“0”点和到炉顶的停车点做为总长度根据图2的运行图分为不同阶段:“0”点、加速点a、减速点b、减速检查点c、停车点d、超极限保护点f。另一边料车上行时也有相对应的5个点,用与S7-200的PLC相配合的操作面板TD200根据料车实际运行中的精确位置进行设置,通过PLC的十个数字输出点I0.0-I2.1输出,提供给变频器和控制系统用,同时PLC还根据料车的方向信号和计数的加减判断出料车是否故障,编码器是否故障等输出信号做为报警信号,保证控制系统的安全。

3.2.2.2 变频器不同速度控制的实现

变频器的多步速功能就是通过不同的数字输入端子组合和不同的软件参数设定,很简单的实现不同的运行速度,我们把图2中a、b、d三点在S7-200的PLC的数字输出点通过方向联锁后对应的点,分别接到变频器的DI3、DI4、DI5 三个输入点,在完成了外部连线后必须对变频器内部相应参数进行设置,主要设置参数为:①12.01:选择DI3,4,5,它的主要功能是通过数字输入DI3、DI4和DI5的八种组合进行速度选择。②12.06:200、12.07:100、12.08:590,它的主要功能是由不同选择的相对应的参数设定运行速度。在本方案中,为了实现料车的平稳起动和准确停车,料车在“0”点起动时,设定速度为200转实现平稳起动,在料车运行8M后的a点进行加速到590转,在离炉顶15M时的b点进行减速到100转,在离炉顶0.8M的停车点c处停车,通过斜坡减速后在10转速度时实现平稳、精确停车。需要注意的是以上每个点的位置参数一定要通过多次调整才能保证精确定位。

3.3 制动方式的选择和实现

根据主、从控制原理的要求以下的线路连接和参数设定必须在主、从机上完成。

为了防止料车在起动时后退下滑事故的发生和实现炉顶的精确停车,电机的制动措施的实施是关键。在设计上,我们考虑将选择正确的起动、停车方式,同时采用电气制动方式和机械制动方式相结合来实现,真正地保证了系统的稳定运行。

3.3.1 变频器起动、停车方式的选择

根据高炉上料系统中料车的起动是重载起动,它的最大负荷将达到25吨,而且电机起动必须与机械制动释放同时进行,因此在变频器中选择电机起动的方式的参数“21.01 START FUNCTION”必须选择为“CNST DC MAGN”(恒定直流励磁方式),为确保在需要高瞬时转矩应用场合的需要,恒定预励磁时间要设置到足够长,以产生足够的励磁和转矩。预励磁时间在参数“21.02: CONST MAGN TIME”中根据实际需要设定。为了保证料车的平稳、精确停车,减少电机和机械设备的窜动,变频器中选择电机停车方式的参数“21.03: STOP FUNCTION”必须选择为“RAMP”(斜坡减速停车方式)。

3.3.2 电气制动方式的选择

在ACS800变频器内部有电磁制动和直流制动两种电气制动方式,由于我们为了保证料车的平稳、精确停车,减少电机和机械设备的窜动,电机停车方式选择为斜坡减速停车方式,而斜坡减速过程是在运行信号断开以后,而运行信号断开以上两种制动方式立即失效,达不到制动目的。因此我们采用制动斩波器和制动电阻器进行制动,可以通过变频器的“27 BRAKE CHOPPER”(制动斩波器的控制)中的6组参数对有效性、控制模式、电阻值、热时间常数、过载保护、功率值等进行设置。

3.3.3 机械制动的控制

由于上料料车在停车后或运行过程中可能发生突然停电等故障,这时电机处于无力矩状态,重车将下滑,必须有外部的机械制动才能控制,在设计中我们采用大推力的液压抱闸制动器。而液压抱闸制动器在松开和闭合过程中都有滞后性,同时起动过程是重载,电机需要建立足够的转矩和电流制动器才能松开,所以对制动器的控制是非常关键的。ACS800变频器机械制动控制功能就可以实现对外部制动器的精确控制。通过变频器的“42 BRAKE CONTROL”(机械制动控制)中的10组参数对有效性、监控功能、制动器松开和闭合延时时间、制动器闭合速度、电机起动转矩信号源、电机起动转矩、电机起动电流等进行设置。在设计方案中,以电机最大能拖动20吨原料重量来多次进行调试,最后设定电机起制动器释放点的电流为520A,电机转矩为130%,电机起动转矩信号源为AI1通道,制动器松开延时时间为0.1S, 制动器闭合延时时间为3S,制动器闭合速度为10转,变频器的机械制动控制功能输出通道为RO1,为了保证系统的安全运行,外部制动器除了受变频器控制外,在其控制线路上还必须串入减速机润滑泵起动信号、电机冷却风机起动信号、位置检测保护信号、超极限保护信号、变频器故障信号、零压保护信号、急停开关等联锁保护信号,做到某一故障发生时能即时制动。

4实际应用中的几个关键问题

通过了理论设计后,在实践调试过程中,不断碰到了一些失败和原先没有细致考虑到的问题,通过查找资料和多次的实践,总结了以下几个应用经验。

4.1 几个关键连线

在这次应用中,首先变频器的选择是一个整流单元通过光纤带两个并联的逆变单元,两个逆变单元到电机接线端子之间的主回路电缆一定要保证相同长度,不然在做变频器电机识别功能时就不能建立正确的电机模型。其次变频器到制动单元之间的连线一定要小于5M,制动单元到制动电阻之间的连线一定要小于10M,不然在做变频器电机识别功能减速时会产生很大的浪涌电流,损坏变频器和制动单元,由于在开始调试时没有注意到电缆的长度就造成了变频器和制动单元同时损坏。最后变频器与电机之间的连线必须采用屏蔽电缆,减小对其它电气、仪表设备的干扰。

4.2 停车方式的问题

在这次应用中,我们选择停车方式是斜坡减速停车同时使用了机械制动功能,在故障需要立即停车也就是在参数“21.07 RUN ENABLE FUNC”选择“OFF3 STOP”(急停停车)功能时,变频器也是以“斜坡减速停车”为主,无法立即停车,因此料车在最高速590转的时候发出停车指令时,料车滑行13M后停车,最高速100转的时候发出停车指令时,料车滑行1M后停车,无法满足要求,但在变频器上有一个启动联锁端口X22组的8和11号端子,在正常工作时必须短接,如果断开变频器立即封锁输出,因此我们可以把急停开关、故障停车的信号接入8和11号端子之间,需要立即停车时断开,保证了料车的安全。

4.3 料车位置信号的安全问题

在这次应用中,我们对料车位置的检测是采用编码器和PLC结合的方式来实现,因此一定要保证其供电与变频器的起动信号是同一路电源供电,这样才能保证不出现万一编码器和PLC的检测系统开关没有合上,无法提供正确的位置信号而使料车直接冲上炉顶造成重大设备事故,同时为了保证料车的安全,必须安装一个机械式LK4的主令控制器,两个方向各提供一个点做为最后的超极限保护,保证万一编码器和PLC的检测系统出现故障时,料车也能安全停车。

4.2 电机起动转矩的方向问题

在上料系统的控制中,我们要求变频器能正反两方向运行,也就是要求变频器在起动时电机制动释放点的最大转矩也能是正反两个方向,如果在参数“42.08 START TORQ REF”设置时,通过监控可以发现在释放点上电机的转矩只能是一个固定方向无法改变,不能满足要求,为了解决这个问题,在实际应用中我们把变频器主板上的X20组的1号端子和X21组的1号端子提供的±10V电压信号,同料车运行的方向选择信号联锁后并接入AI1通道端子,通过参数“42.07: STRT TORQ REF SEL”和“13.03: SCALE AI1”的设定,为电机的起动提供了方向相一致的±150%的转矩。

5 结束语

ABB变频技术在高炉上料中的使用,特别是DTC直接转矩控制技术和机械制动控制技术的应用,很好地解决高炉料车重载起动和精确定位的问题。而主、从控制技术的应用,解决了多传动的同步问题,减小了设备的大型化,降低了维护的工作量和设备投资。其简明的参数设定、完善的控制和故障保护报警功能为控制系统提供了保障,并且通过与PLC、编码器相结合组成控制系统,控制简单,控制精度高,维护方便,完全满足高炉上料系统的要求。

参 考 文 献

[1]陈伯时.电力拖动自动控制系统.北京:机械工业出版社.2004

[2]ABB公司.ACS800主、从控制手册.2006

[3]ABB公司.ACS800标准软件固件手册.2006

[4]西门子公司.STEP 7 V5.2编程手册[M>.2003

(转载)