| 众所周知,现代汽车的制造分为冲压、焊装、涂装和总装四大工艺,再加上动力总成就组成了整车生产的五个密不可分的生产流程。国内外的汽车制造商历来重视汽车制造过程中的安全与保护。随着产能的不断提升,厂商对设备自动化的要求越来越高,机器和设备也越来越复杂、速度也越来越快。因此,厂商对这些机器的安全要求也越来越高。我们既要能够保证安全、可靠性,又要保证灵活、易维护性。这就对安全元器件的正确和合理的设计和选择提出了一定的要求。

为何在安全控制系统中,需要使用特殊的安全控制模块来控制安全功能

安全控制系统必须提供一种高度可靠的安全保护手段,最大限度地避免机器的不安全状态、保护生产装置和人身安全,防止恶性事故的发生、减少损失。该系统在开车、停车、出现工艺扰动以及正常维护操作期间对机器设备提供安全保护。一旦当机器设备本身出现危险,或由于人为原因而导致危险时,系统立即做出反应并输出正确信号,使机器安全停车,以阻止危险的发生或事故的扩散。

一套安全控制系统,由安全输入信号(即安全功能,如紧急停止信号、安全门信号等)、安全控制模块(如安全继电器、安全PLC)、和被控输出元件(如主接触器、阀等)三部分组成。

在国内不少具有安全要求的机器中,普通的继电器或者PLC被广泛地作为控制模块,对安全功能进行监控。从表面看来,这样的机器在一定条件下也能够保证安全性。但是,当普通的继电器和PLC由于自身缺陷或外界原因导致功能失效时(如触点熔焊、电气短路、处理器紊乱等故障),就会丢失安全保护功能,引发事故。

而对于安全控制模块,由于其采用冗余、多样的结构,加之以自我检测和监控、可靠电气元件、反馈回路等安全措施,保证在本身缺陷或外部故障的情况下,依然能够保证安全功能,并且可以及时的将故障检测出来。从而在最大程度上保证了整个安全控制系统的正常运行,保护了人和机器的安全。

汽车制造行业的安全要求

汽车制造行业需要运用到各种各样的设备和技术,包括有数控机床、冲压设备、机器人控制、传送和传输装置等。这些设备根据不同应用和其本身的风险程度,有着不同的安全要求。通常,我们可以参照以下欧洲标准进行设备的设计:

EN 1050-1996 机械安全 风险评价

EN 292-1:1991 机器安全 基本概念与设计通则

EN 954-1 机械安全 控制系统有关安全部件 第1部分 设计通则

EN/IEC 60204 机械安全 机械电气设备

EN/ISO 13894 机械的安全 控制系统有关的安全部件

EN/IEC 61508 主要涵盖了电气/电子/可编程电子系统的功能安全

EN 418 紧急制动设备

EN 1088 与保护装置有关的连锁装置 设计和选择原则

EN 12415 机床 安全 小型数控车床和车削中心

EN 12417 机床 安全 加工中心

EN 12478 机床 安全 大型数控车床和车削中心

EN 692:1996 机械压力机安全

EN 693:2000 机床安全 液压机

EN 1550:1997 机床安全 工件夹紧用卡盘设计和制造的安全要求

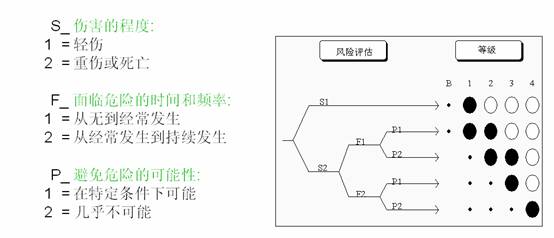

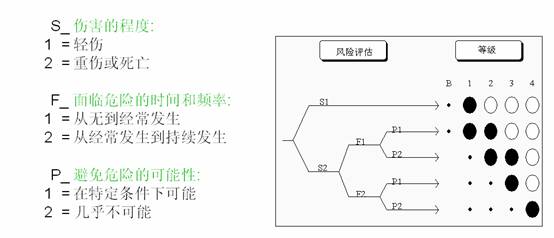

这些标准中,我们现在比较常用的有EN 954-1(此标准将被 EN ISO 13849替代)。其中以下的图表常被用于机械的等级判断。

EN 954-1中的等级分为B、1、2、3、4,分别由低到高。我们以冲压车间中的压机设备为例,经过分析,由于压机滑块会对人员造成重伤或死亡的危害,我们选择S2;工作人员需要将加工件放入压机之下进行加工,连续工作12小时。也就是说操作人员需要经常面临此危险,所以我们选择F2;而滑块下落的时间远远低于人员反应和动作的时间,即为人员几乎不可能避免此危险,所以我们选择P2。根据图表,对于压机的工作区域,我们可以得到其安全等级要求为4级。冲压车间为所有车间之中最为危险、安全等级最高的一个生产区域。对于油漆、总装、车身和动力车间,则需要根据不同的设备、加工区域、传送流程进行各自的风险评估和等级划分。

Pilz安全控制模块在汽车制造领域中的应用

在确定了设备的安全等级之后,相应安全区域的安全控制电气回路也必须达到与之对应的安全等级。在整个安全控制电气系统中,安全控制模块最为复杂。因为安全控制模块,既要采集安全输入信号,并且根据逻辑要求,进行安全的输出控制。安全控制模块不但在自身出现缺陷的情况下依然要能够保持高安全可靠性,同时也要能够检测安全输入信号和被控输出元件的故障,并及时做出合理的反应。在安全控制领域,常用的安全控制模块有安全继电器、安全可编程控制器、安全总线系统。

Pilz紧凑型安全继电器PNOZ X、elog和Sigma系列可以用于控制单一安全功能,适用于小型的安全控制系统。其安全输出通常有继电器触点输出或晶体管输出。无论采用何种形式的输出结构,安全继电器都能够保证至少2个通道进行输出的控制。在一个输出通道出现故障的情况下,另外一个冗余的通道依然能够保证安全继电器的安全功能,并且及时检测出故障通道。

Pilz模块化安全继电器PNOZmulti是一个多功能、可自由配置的模块化安全系统。与其他PNOZ安全继电器不同,PNOZmulti的安全电路可在个人电脑上使用图形配置工具轻松生成。PNOZmulti由一个PNOZ m0(1/2)p基础模块和若干个扩展模块组成。基础模块可单独使用,包括20个可连接急停按钮、安全门、双手控制器等所有安全功能的输入点;4个2A容量的半导体安全输出;2个继电器安全输出;一个辅助非安全输出以及4个测试脉冲输出。可以使用扩展模块来达到增加输入输出点、速度监视、现场总线连接的功能。通过基础模块上的RS232接口可以直接向PNOZmulti写入程序,或使用读卡器向SIM智能卡写入程序后插入PNOZmulti运行。

安全可编程控制器适用于中、大型的安全控制系统。Pilz的安全可编程控制器PSS的CPU采用冗余的多处理器结构。各个处理器之间相互监控,一旦出现不一致,立刻使控制器处于安全状态,并且发出报警信息;同时,安全可编程控制器对内部的RAM,EPROM,输入输出寄存器等元件进行实时监控,并且采用特殊的测试脉冲对输入信号和输出被控元件进行检测,一旦出现任何不安全隐患,控制器立刻切换至安全保护状态。

Pilz 安全总线系统SafetyBUS p则适用于大型、离散式的安全控制系统。其原理是在现有工业现场总线的基础上,采用了一系列的时间检测、地址检测、连接检测和CRC冗余校验等措施,达到高的安全等级。

对于汽车制造工业的不同车间和设备,以上安全产品的正确选择、设计和使用,对于成本的降低、设备的安全可靠性、维护的便易性至关重要。

对于安全功能4个以下的单台设备或流水线,我们可以使用紧凑型安全继电器。例如,在动力车间中的单台数控机床,其安全功能通常包括数个紧急停止按钮、一扇至二扇安全门,并且安全等级在3级以上。对于这样一个应用,我们可以采用一个紧凑型安全继电器控制所有的紧急停止按钮;再使用1/2个紧凑型安全继电器控制1/2扇安全门。任何一个安全继电器被触发,安全输出必须切断相关负载(如控制轴运动的变频器或伺服)。

对于安全功能在4至14个的设备或流水线,我们推荐使用模块化的安全继电器PNOZmulti来得到更高的灵活性和更低的成本。我们以一条油漆自动化线为例,在此生产区域中,通常包括在安装在喷涂区域进出口的2对安全光栅、4/8个安全门、若干个紧急停止按钮、2套屏蔽传感器,并且安全等级在3级以上。我们当然可以选用紧凑型的安全继电器来实现以上安全功能。但是这种解决方案的成本较高、接线繁琐、故障诊断困难。而PNOZmulti的应用,不但能够可靠、高效的完成安全功能,并且能够从设计、购买、维护中降低成本。

对于安全功能在数十个以上、或者大部分的安全功能都离散分布的现场,可编程安全系统PSS和安全总线系统SafetyBUS p 可以使复杂的安全控制变得简便、清晰。在大型冲压流水线中,PSS和SafetyBUS p都有成功的应用案例。通常,一条冲压流水线高10m,长50m,分为涂油、冲压、剪切 等几个工作区域。每个区域都有2扇冲程门和若干的紧急停止按钮;外围还需要有安全光栅保护换模区域;此外冲压机械中还有大量的安全信号(比如上死点、阀信号等)需要接入安全控制系统,并且以复杂的逻辑关系贯穿于整个安全控制回路。在这种情况下,PSS安全可编程控制器和SafetyBUS p 安全总线系统是最为合适的解决方案。PSS可编程控制器可以简便的实现复杂的逻辑关系。通过SafetyBUS p安全总线可以将分散在现场的安全输入信号通过一根电缆集中至PSS主站进行控制。同时,PSS可以通过普通现场总线如Profibus、DeviceNET与现场的其他系统进行通讯。

Pilz安全传感器技术在汽车制造领域中的应用

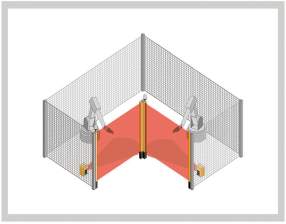

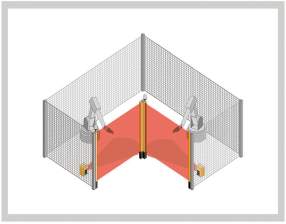

现在,机器人已经被广泛的应用于汽车制造领域。机械手运动的区域为危险区域。我们经常使用安全光栅/光幕、安全扫描仪、安全地毯和防护栅栏,以避免保护工作人员收到受机械手的伤害。如下图,2套安全光栅、2个安全扫描仪和大量的防护栅栏被用于2个机械手的危险隔离。在这里,3种不同的安全防护技术被应用于这个解决方案。而Pilz最新推出的产品SafetyEYE可以使用一种技术就可以完成以上所有的安全功能,并使成本更加低、使用更加灵活。

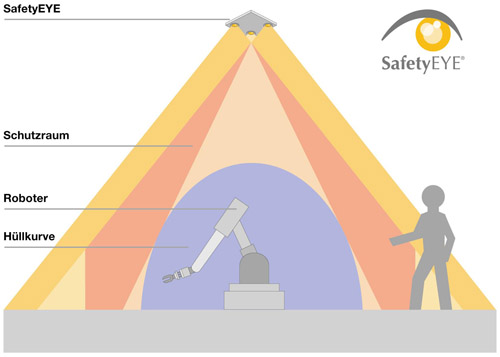

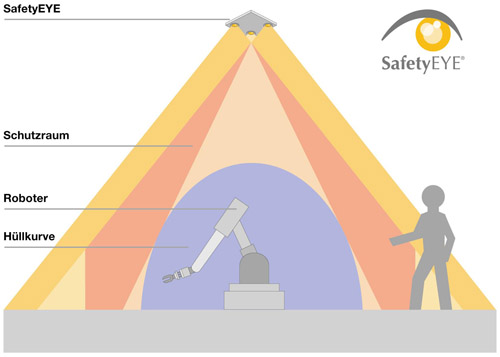

安全照相系统的SafetyEYE包含两个相互作用的单元:传感装置包含照相机和分析单元,分析单元用以 分析图像信息并且通过一个可编程的安全控制系统提供一个自动化的界面。照相机每秒钟能记录下多个图像信息用于计算目标的物理位置,然后将其与检测区域和警告区域进行比较,根据不同的比较结果可以设定不同的输出,并且可以通过安全的总线系统SafetyBUS p和未来的SafetyNET p进行设置。SafetyEYE是在三维视觉理论的基础上发展起来的,它要形成一个真实空间中目标的图像信息至少需要来自两个角度的信息,就像人的两只眼睛一样,SafetyEYE需要一些传感器也就是一些照相机来保证获取所需的信息。SafetyEYE配置了三个照相机为的是能够获取所有情况及每个可能的可视和实际情况下的图像信息。人眼之间的距离能够与SafetyEYE镜头间的距离相比较。由于所有静态和动态的目标都可以被监控,单个的照相机必须同时采集信息,SafetyEYE的传感装置每秒钟可以采集20个图像信息,通过光纤电缆传输到分析单元,随着单个照相机间的距离的确定也建立起深度效果。灵活的设计使得风景显得相对平坦,例如,对于一个具体的应用,基本距离间的结构设计,镜头的布局以及照相机的像素都应该作为参考,用以确定最小的可发觉的目标的大小。 分析图像信息并且通过一个可编程的安全控制系统提供一个自动化的界面。照相机每秒钟能记录下多个图像信息用于计算目标的物理位置,然后将其与检测区域和警告区域进行比较,根据不同的比较结果可以设定不同的输出,并且可以通过安全的总线系统SafetyBUS p和未来的SafetyNET p进行设置。SafetyEYE是在三维视觉理论的基础上发展起来的,它要形成一个真实空间中目标的图像信息至少需要来自两个角度的信息,就像人的两只眼睛一样,SafetyEYE需要一些传感器也就是一些照相机来保证获取所需的信息。SafetyEYE配置了三个照相机为的是能够获取所有情况及每个可能的可视和实际情况下的图像信息。人眼之间的距离能够与SafetyEYE镜头间的距离相比较。由于所有静态和动态的目标都可以被监控,单个的照相机必须同时采集信息,SafetyEYE的传感装置每秒钟可以采集20个图像信息,通过光纤电缆传输到分析单元,随着单个照相机间的距离的确定也建立起深度效果。灵活的设计使得风景显得相对平坦,例如,对于一个具体的应用,基本距离间的结构设计,镜头的布局以及照相机的像素都应该作为参考,用以确定最小的可发觉的目标的大小。

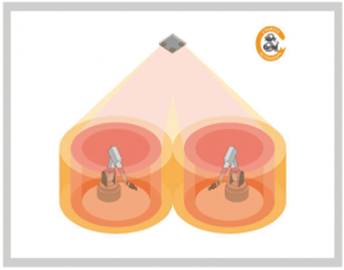

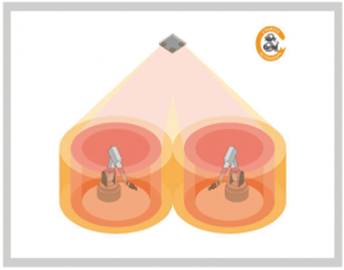

对于汽车制造领域中的机器人控制,采用SafetyEYE即可达到类似下图中的效果。一套系统既可以实现原先需要三套甚至更多系统才能够完成的安全功能!

我们以总装车间中的涂胶工作站为例,操作人员需要将一个前挡风玻璃插入到一个装置中,挡风玻璃通过排烟罩壳固定,操作 人员安装真空固定的光、雨传感器,然后在外边缘涂上胶粘剂,从而使得挡风玻璃能够连接到车身上,要完成整个的工作流程,操作人员必须离开工作站并启动自动模式。这些工作站的大小大约是3 x 1 x 2米(宽、深、高),在这样的工作站内,操作人员的安全保障主要是通过光幕和激光扫描仪来实现的。当有操作人员进入到工作站时,光幕就会切断所有危险的移动。激光扫描仪用于防止侵入被保护的区域,这也就意味着直到人离开危险区域才可以通过脚踏开关或按钮开启工作站。除了单个系统的投资之外,在工厂的工程、安装和调试的过程中也会产生相当的费用,所有的安全元件都必须安装、固定并且在相应的总线分站上建立独立的纪录文档,当然我们也不能忘记在操作的过程中产生的费用,包括在设定的间隔内重复测试所产生的费用。现在我们可以利用SafetyEYE来保护两个互成90°的两个车间。两个车间连接处的检测区域将通过一个系统进行监控。SafetyEYE将会被安装在大约4米能够看到两个工厂的高度,也会对检测区域进行相应的设置。因此每个工作站被定义为一个检测区域组,这些工作组将会独立于其他的元件单独转换。使用了SafetyEYE之后,其他的安全装置如激光扫描仪和光幕现在就可以拆除了,因为不再需要那些在设备边缘的防护装置,整个的工作站将会变得非常得开放。整个的设备现在可以更好得满足员工对环境的需求。 人员安装真空固定的光、雨传感器,然后在外边缘涂上胶粘剂,从而使得挡风玻璃能够连接到车身上,要完成整个的工作流程,操作人员必须离开工作站并启动自动模式。这些工作站的大小大约是3 x 1 x 2米(宽、深、高),在这样的工作站内,操作人员的安全保障主要是通过光幕和激光扫描仪来实现的。当有操作人员进入到工作站时,光幕就会切断所有危险的移动。激光扫描仪用于防止侵入被保护的区域,这也就意味着直到人离开危险区域才可以通过脚踏开关或按钮开启工作站。除了单个系统的投资之外,在工厂的工程、安装和调试的过程中也会产生相当的费用,所有的安全元件都必须安装、固定并且在相应的总线分站上建立独立的纪录文档,当然我们也不能忘记在操作的过程中产生的费用,包括在设定的间隔内重复测试所产生的费用。现在我们可以利用SafetyEYE来保护两个互成90°的两个车间。两个车间连接处的检测区域将通过一个系统进行监控。SafetyEYE将会被安装在大约4米能够看到两个工厂的高度,也会对检测区域进行相应的设置。因此每个工作站被定义为一个检测区域组,这些工作组将会独立于其他的元件单独转换。使用了SafetyEYE之后,其他的安全装置如激光扫描仪和光幕现在就可以拆除了,因为不再需要那些在设备边缘的防护装置,整个的工作站将会变得非常得开放。整个的设备现在可以更好得满足员工对环境的需求。

结束语

Pilz作为第一个安全继电器的发明者,多年来一直致力于安全自动化技术和标准自动化技术的研究和开发。Pilz的各种产品被广泛的应用于汽车制造行业,并且获得客户极大的认可。随着国内对安全生产、以人为本的经营理念的不断认知,我们相信,国内汽车制造厂商对安全自动化技术的要求将会不断提高。Pilz 将会保持客户至上的公司理念,为国内汽车制造领域的广大用户提供更加可靠、更高性价比、更先进的安全与非安全的整体解决方案。

|

分析图像信息并且通过一个可编程的安全控制系统提供一个自动化的界面。照相机每秒钟能记录下多个图像信息用于计算目标的物理位置,然后将其与检测区域和警告区域进行比较,根据不同的比较结果可以设定不同的输出,并且可以通过安全的总线系统SafetyBUS p和未来的SafetyNET p进行设置。SafetyEYE是在三维视觉理论的基础上发展起来的,它要形成一个真实空间中目标的图像信息至少需要来自两个角度的信息,就像人的两只眼睛一样,SafetyEYE需要一些传感器也就是一些照相机来保证获取所需的信息。SafetyEYE配置了三个照相机为的是能够获取所有情况及每个可能的可视和实际情况下的图像信息。人眼之间的距离能够与SafetyEYE镜头间的距离相比较。由于所有静态和动态的目标都可以被监控,单个的照相机必须同时采集信息,SafetyEYE的传感装置每秒钟可以采集20个图像信息,通过光纤电缆传输到分析单元,随着单个照相机间的距离的确定也建立起深度效果。灵活的设计使得风景显得相对平坦,例如,对于一个具体的应用,基本距离间的结构设计,镜头的布局以及照相机的像素都应该作为参考,用以确定最小的可发觉的目标的大小。

分析图像信息并且通过一个可编程的安全控制系统提供一个自动化的界面。照相机每秒钟能记录下多个图像信息用于计算目标的物理位置,然后将其与检测区域和警告区域进行比较,根据不同的比较结果可以设定不同的输出,并且可以通过安全的总线系统SafetyBUS p和未来的SafetyNET p进行设置。SafetyEYE是在三维视觉理论的基础上发展起来的,它要形成一个真实空间中目标的图像信息至少需要来自两个角度的信息,就像人的两只眼睛一样,SafetyEYE需要一些传感器也就是一些照相机来保证获取所需的信息。SafetyEYE配置了三个照相机为的是能够获取所有情况及每个可能的可视和实际情况下的图像信息。人眼之间的距离能够与SafetyEYE镜头间的距离相比较。由于所有静态和动态的目标都可以被监控,单个的照相机必须同时采集信息,SafetyEYE的传感装置每秒钟可以采集20个图像信息,通过光纤电缆传输到分析单元,随着单个照相机间的距离的确定也建立起深度效果。灵活的设计使得风景显得相对平坦,例如,对于一个具体的应用,基本距离间的结构设计,镜头的布局以及照相机的像素都应该作为参考,用以确定最小的可发觉的目标的大小。

人员安装真空固定的光、雨传感器,然后在外边缘涂上胶粘剂,从而使得挡风玻璃能够连接到车身上,要完成整个的工作流程,操作人员必须离开工作站并启动自动模式。这些工作站的大小大约是3 x 1 x 2米(宽、深、高),在这样的工作站内,操作人员的安全保障主要是通过光幕和激光扫描仪来实现的。当有操作人员进入到工作站时,光幕就会切断所有危险的移动。激光扫描仪用于防止侵入被保护的区域,这也就意味着直到人离开危险区域才可以通过脚踏开关或按钮开启工作站。除了单个系统的投资之外,在工厂的工程、安装和调试的过程中也会产生相当的费用,所有的安全元件都必须安装、固定并且在相应的总线分站上建立独立的纪录文档,当然我们也不能忘记在操作的过程中产生的费用,包括在设定的间隔内重复测试所产生的费用。现在我们可以利用SafetyEYE来保护两个互成90°的两个车间。两个车间连接处的检测区域将通过一个系统进行监控。SafetyEYE将会被安装在大约4米能够看到两个工厂的高度,也会对检测区域进行相应的设置。因此每个工作站被定义为一个检测区域组,这些工作组将会独立于其他的元件单独转换。使用了SafetyEYE之后,其他的安全装置如激光扫描仪和光幕现在就可以拆除了,因为不再需要那些在设备边缘的防护装置,整个的工作站将会变得非常得开放。整个的设备现在可以更好得满足员工对环境的需求。

人员安装真空固定的光、雨传感器,然后在外边缘涂上胶粘剂,从而使得挡风玻璃能够连接到车身上,要完成整个的工作流程,操作人员必须离开工作站并启动自动模式。这些工作站的大小大约是3 x 1 x 2米(宽、深、高),在这样的工作站内,操作人员的安全保障主要是通过光幕和激光扫描仪来实现的。当有操作人员进入到工作站时,光幕就会切断所有危险的移动。激光扫描仪用于防止侵入被保护的区域,这也就意味着直到人离开危险区域才可以通过脚踏开关或按钮开启工作站。除了单个系统的投资之外,在工厂的工程、安装和调试的过程中也会产生相当的费用,所有的安全元件都必须安装、固定并且在相应的总线分站上建立独立的纪录文档,当然我们也不能忘记在操作的过程中产生的费用,包括在设定的间隔内重复测试所产生的费用。现在我们可以利用SafetyEYE来保护两个互成90°的两个车间。两个车间连接处的检测区域将通过一个系统进行监控。SafetyEYE将会被安装在大约4米能够看到两个工厂的高度,也会对检测区域进行相应的设置。因此每个工作站被定义为一个检测区域组,这些工作组将会独立于其他的元件单独转换。使用了SafetyEYE之后,其他的安全装置如激光扫描仪和光幕现在就可以拆除了,因为不再需要那些在设备边缘的防护装置,整个的工作站将会变得非常得开放。整个的设备现在可以更好得满足员工对环境的需求。