|

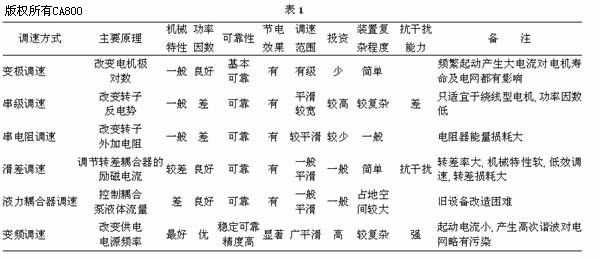

一、概述 目前,国内干法回转窑窑尾大多采用离心式通风机调节窑内风量。由于生产过程中工况的不断变化及其他多种因素的影响,在设计选型时,离心通风机的排风量、电动机的功率通常预留有一定的余量,所以,在实际使用过程中,为满足大窑的工况要求,常在进风管道中设置电动阀门来调整风量。这种通过增加系统阻力来改变风量的方法,造成了电能消耗大,工作效率也很低。因此,很多水泥厂都进行技术改造。在改造过程中,选择一套理想的调速设备来满足生产要求。 二、变频调速方案的选定 各种调速技术的比较,见表1。通过比较,我们认为,变频调速最为先进合理。它只要通过调节供电电源频率大小,改变电机出轴转速,就可控制风量大小,满足了生产工艺要求,虽然一次性投资较大,需23万元,但节电效果显著,值得采用。

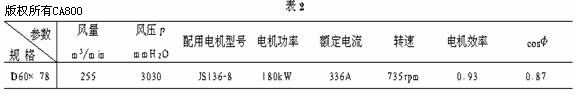

广东本溪水泥厂转窑窑尾引风机参数见表2。

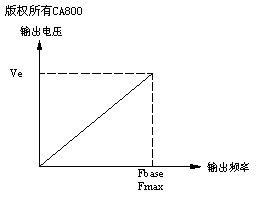

一、变频调速器的安装与调试 1.安装 (1) 变频调速器对环境粉尘、温度有一定要求,故控制室要求封闭防尘,保持正常的室内温度。 (2) 电动机原启动控制系统保留,与新的变频调速系统互为备用。 (3) 为方便窑头人员控制风量,将频调旋钮引致窑头控制室,安装频率表。 (4)在变频设备面板上有液晶显示,可通过触摸键观察到二次电压,二次电流,频率出轴转速的变化。 2.调试 (1)V—f特性的设定 V—f特性曲线如图2所示。

电压曲线中的Ve为额定输出电压;Fbase为基本频率;Fmax为最大频率。在设定中Ve、Fbase、Fmax均设定为电动机的额定值,即Ve=380V,Fbase=50Hz,Fmax=50Hz。Fmax的设定是根据排风机的流量Q、风压H、功率P与转速的关系做出的。 n1/n2=Q1/Q2=(P1/P2)1/3 =(H1/H2)1/3,(n1n2)3=P1/P2 由上式中转速n2与功率P2的关系可知,交流电机的容量P不改变时,转速不宜提高,否则电动机会过负荷,因此将fmax设定为电机额定值。 (2)上/下限定器调整,上/下限定器的作用是限定输出频率以防止电动机超速而长期过载运行和电机长时间低速运行而散热效果不好引起电机过热。故将上限频率调整为45Hz,下限频率调整为25Hz,使风机有较宽的调速范围,以满足生产要求。 (3)加/减速时间设定,加速时间是输出频率由零增加到Fbase所用的时间,减速时间是输出频率从Fbase减少到零所用时间,加速时间需考虑下述几个因素: 1. 全压启动时间为30s左右。 2. 变频调速器过载电流Im为额定电流的1.2倍,且为1min反时限特点,即Im=1.2Ir=1.2×336=403A,而电动机的启动正常,需将加速时间加长。 综上所述,将排风机的加速时间整定为100s,变频器停车采用自然停车,减速时间定为60s。 四、变频调速器的节能分析 取投运前、投运后相等的一段时间来加以考虑。变频器投运前,风量平均值140.17m3/min,投运后的平均值为141.78m3/min,近似相等,可以认为变频器投入前后,回转窑的工况是相同的,在同一工况条件下,变频器投入后,供电电源频率降到34.9Hz,电机出轴转速降至516.44rpm。一次平均电流下降率为: δ=(I前-I后)/I前×100%=(198.75-123.29)/198.75×100%=37.8% 这个结果,证明了变频调速器投运后,节电效果十分明显。下面详细计算节电量。根据公式 P=31/2VIcosφη 式中 P有功功率; V线电压; I 线电流; η电机效率; cosφ功率因数 P前=31/2×400×198.75×0.87×0.93=111.3kW P后=31/2×401×123.29×0.97×0.93=77.3kW ΔP=P前-P后=111.3-77.3=34kW按 风机每年运行7000h计,则每年节电W=ΔP·t=34×7000=238,000(kW·h) 按入网电价0.30元/kW·h计算,每年节电量费用:238,000×0.3=7.14万元综上所述,引进变频调速系统后,不仅操作方便,而且运行安全可靠,它不仅满足了生产需要,还具有显著节能降耗的经济效益;同时,还延长了设备的使用寿命,降低故障率,减少了维修量,是一种比较理想的调速系统。 |

(转载)