1 前言

棉纺工序关键-并条机能适应纯棉纺、棉型化纤及中长纤维的纯纺与混纺等多种工艺的并合牵伸,以提高棉条长片段均匀度及纤维的伸直平行,使不同质量的纤维在棉条中的混合更均匀。可用于精梳后一道并条,缩短了流程,具有较好的熟条质量,尤其是降低重量不匀率,改善条干CV值均有明显效果,其质量指标能达到相关乌斯特统计值25%水平。

国产新型高速并条机设计速度在600-800m/min或以上,实开车速应达到400m/min,国产新型高速并条机大多为双眼,单眼并条机已研制成功。

2.传动系统

2.1主电机可为双速电机,大多均为变频电机,其调速方便、准确,启动平稳,开速时间可调且节电效果明显。一般电机带电磁制动,制动过程平稳可靠,制动时间≤0.3秒。

2.2牵引系统均用同步齿形带、导条罗拉采用平皮带传动,减少了传动级数,提高了传动精确性、柔韧性和可靠性,稳定了牵伸效果,降低了噪声,能消除由于开关车造成的粗细节,给纺纱质量提供了保证。

2.3主传动齿轮普遍采用斜齿,提高了齿面精度,并置于车头齿轮箱内,实行油浴,减少了保养时间,控制了噪声,增加了使用寿命。

3.牵伸机构

3.1牵伸形式。曲线牵伸形式使条子质量进一步提高。

(1)三上三下压力棒上托式曲线牵伸,其机构最为简单,车面占用面积最少,罗拉隔距调节余地大,虽能适应并条机的高速和质量要求,但是中罗拉胶辊既是后区的牵伸辊又是前区的握持辊,其工作条件和受力状态不易稳定,牵伸作用受到一定局限性。

(2)三上三下压力棒加导向辊曲线牵伸,该牵伸形式是在三上三下牵伸机构上在前上罗拉前加装一根与前胶辊同为Φ36mm的胶辊,其与前罗拉中心距为34.01mm,为此,该机型前罗拉直径由35mm增大为4.5mm,使导向辊的安装较为宽舒,并能获得较高的出条速度。导向辊能较好地改变输出条子方向,由与喇叭口轴线相差90°减小到30°以下,利于高速条子顺利通过喇叭口,缩短了输出距离,减少了机前涌头现象和意外牵伸,还有利于高速牵伸的稳定。

(3)四上四下压力棒曲线牵伸,是在三上三下的基础上增加一根罗拉和胶辊,从而形成三个区域,其后区为低牵伸区,前区为主牵伸区,而中区为微张力牵伸区。这种设计改善了前区的后胶辊和后区的前胶辊的工作条件,使前区的后胶辊主要起握住作用,后区的前胶辊主要起牵伸作用,使牵伸过程中的受力状态较为合理,可获得较好的握持效果,利于稳定条干质量。

(4)四上四下压力棒加导向辊曲线牵伸,是在前胶辊前加装一根相同直径34mm的胶辊作为导向辊,从而减小输出条进入喇叭口的角度,该机设计5根上胶辊均为Φ34mm,四根罗拉同为Φ35mm,虽减少了规格和备件,方便了管理,但导向辊过于靠近前胶辊,其在前罗拉上的包围弧较短,对高速输出须条的控制有一些影响。

(5)牵伸形式特点比较。

·从提高牵伸过程稳定性讲,四上四下压力棒曲线牵伸是获得好评的形式之一。

·从并条机不断提高设计速度讲,如何稳定条干质量在较高的水平,选用当前较适宜的牵伸形式则显得更加重要。

·压力棒的材质、断面几何形状、安装位置、防尘、除尘等均为牵伸系统的重要组成部份,必须重视。

·导向辊是并条机在高速前提下出现的附加装置,使用趋势明显。

3.2对罗拉的要求

(1)在牵伸机件中,前罗拉的实开线速度已达到400m/min的高速,其机械振动也会加大而产生机械波,影响牵伸握持的稳定性,导致须条出现牵伸波,使条干质量下降。

(2)罗拉联接端面跳动及工作外圆跳动其制造应<0.008mm的内控标准,达到不出现机械波的要求。

(3)罗拉应有较高的弯曲刚度和足够的扭曲刚度其表面精度高、光洁度高、转动要平稳。

3.3加压特点

加压方式目前多数采用弹簧摇架,其结构简单、成本低、操作方便、易维护。。

3.4胶辊

胶辊是纺纱工程中最为重要的器材之一,在高速、重压下运转,会产生静电、温升、中凹变形、易缠花等缺陷。

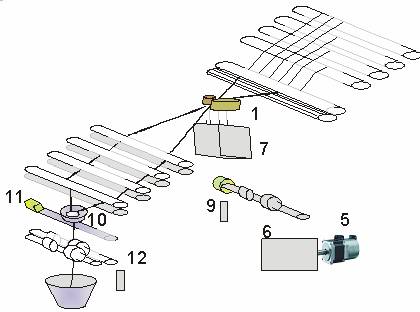

4.自调匀整系统

4.1并条机匀整系统均采用开环式

即检测在前,匀整在后。喂人部分检测,国产机都采用凹凸罗拉,由位移传感器将位移量转变为电信号输入计算机中与设置的标准量比较,计算出差值并存储,当被测量的棉条到达变速点时,输入信号经计算机处理,调整伺服电机转速,经差速器与主机速度合成,控制牵伸系统变化,从而改变后(或前)区牵伸倍数,修正了喂人条子的重量偏差。匀整的主要性能为匀整片段1.5cm;匀整精度±1%;匀整范围±25%。

4.2棉条“在线”监控

由圈条压辊上方的监测传感器持续、准确、快速地测量输出棉条的质量经计算机进行控制,并在面板显示出条的质量。匀整精度可达到≤l%,超限自动停机。DV2-AL采用国家专利钟摆式压辊罗拉搭配重量传感器,控制和显示输出棉条质量,达到匀整精度要求。

4.3双眼并条机的自调匀整系统

采用二套匀整装置,二眼分别进行有效控制。其匀整装置可配瑞士乌斯特USG或国产航空总公司613所BYD,二者性能上均能满足匀整范围。

(1)控制一罗拉的主电动机是由一个由变频器驱动的变频电动机,这样由PLC通过串行通信的方式对其进行速度控制,可根据需要实现起动的无级变速。

(2)二罗拉与三罗拉通过齿形带相连,完成有着固定牵伸比的预牵伸,二罗拉由一个伺服电动机进行拖动,同时在一罗拉主轴上设置一个编码器,该编码器与拖动二罗拉的伺服电动机控制器相连,通过对该控制器的参数的设置,利用其电子齿轮的功能,使得无论一罗拉速度高低,二罗拉与一罗拉的牵伸比始终保持设定的一个比例关系。

(3)拖动二罗拉的伺服电动机由PLC通过一定的控制算法,经过与控制器的串行通信实现其调速。

(4)凹凸检测罗拉通过一个放大装置,将位移放大,还安装有一个位移传感器。同时在检测罗拉的旁边放置一个脉冲信号发生器,当检测罗拉转过一定的角度,即棉条经过一定的位移后,发出一个脉冲,实现其定长检测控制,克服以前定时检测在速度不稳定时,计算匀整延时困难的不足。脉冲信号发生器通过一个串口和PLC实现通信。

(5)在整个并条机的过程控制、故障诊断、红外线自停及简单的日常数据处理仍由PLC实现,由PLC统一协调整个自调匀整系统。

匀整系统参见图1。

图1 匀整系统参见

凹凸罗拉

伺服电机

齿轮箱

位移传感器

转速器

变速传感器

喇叭口

前置放大器

压辊速度传感器

5.电气控制系统分析与设计

5.1电气控制选型

选用台达可编程控制器PLC,触摸屏控制,实现人机对话。触控式控制面板能显示相关运转数值,能在运转状态下设定输出速度,能对异常警报断电记忆,方便管理。方便调整及检测。采用变频调速,减少皮带轮变换,解决开关车时瞬间条干恶化。

在牵伸机件中,前罗拉控制采用5.5KW变频器;电磁刹车方式;

吸风电机:0.75KW.一般直接驱动无须变频器,启动可能有一定的噪音.

后罗拉控制,大多设备并无控制,前后罗拉位置相对固定,需要机械调整罗拉支架滑块.现在也有在后罗拉处用一颗1KW伺服控制后罗拉的位置,增加1个旋编检测位置.

5.2自动换桶

自动换桶并条机提高自动化程度能减轻操作工的劳动强度,普遍采用定长,主机停车,积极式断条,换桶电机启动经机械传递回转推杆。推出满桶,送进空桶并定位,主机启动后完成换桶过程。

满桶后,圈条盘出口自动定位,主机停车,依次换桶电机启动带动弧形推桶板推出满桶、断条、推桶板退回;转臂电机启动使转臂向下旋转90°;推动电机再启动,通过转臂将满桶继续外推;补桶电机通过传动由拨盘将空桶送至预定位置,拨盘退回;推动电机经转臂将空桶拉到底盘上;转臂电机使转臂上旋90°,最后主电机启动。完成全部换桶过程只需30多秒。该过程由PLC控制,保证了换桶的可靠性。

5.3洁与吸风

(1)上清洁形式有回转绒套、金属钢棒、浮动清洁棒、清洁杆等。通过上吸风将其聚集的花衣吸人棉箱,达到清洁上罗拉的要求。

(2)下清洁形式有丁晴刮圈、单皮圈往复、橡皮片等,并通过下吸风口将花衣吸入风箱,能有效的除去棉条中的杂尘。

(3)吸风装置均独立设计、使用,自成系统,配备1.5KW左右的2级电机,提高了传动的可靠性。吸棉箱设计有积极式自动剥棉装置,并附有贮棉仓;FA311增加刮棉箱;也有采用涡流排风方式。均使金属过滤网表面不积花衣和粉尘,达到气流畅通,满足吸风要求。

5.4喂入与自停

(1)导条方式多数机型采用高架积极式,高度可调。导条罗拉已由一端支撑发展为双支撑,减少振动、适应高速。导条罗拉由镀铬光面向铝合金沟槽发展,精度提高,重量减轻。

(2)电气自停已逐步被光电自停替代,光电从二路自停向多路自停发展。采用光电与八路检测双保险,能保证断条、缺条立即停车。

绕皮辊、涌头、压辊绕花、满桶等均设计有自停装置,罩壳设有安全连锁机构,同时用相应的有色灯显示,方便操作处置。

FA311F 型高速并条机综合国内外同类型的优点,主电机采用变频调速器,该机采用先进的触摸式人机界面,动作控制和数据计算采用PLC控制,变频器频率给定也通过通讯方式,进行工艺参数设置和编程.主牵伸形式采用四上四下附导向皮辊牵伸形式,上清洁可先用浮动金属棒装置,工作稳定可靠,适纺纤维品种广泛,输出速度可达 600-800M/min 。

主电机采用变频调速,起动平稳。可编程控器( PLC )与人机界面联为一体,完成该机的逻辑控制与故障诊断功能。抗干扰能力强,运转可靠.通过触摸式人机界面,可方便设定各种工艺参数。

5.5工艺计算

(1)产量计算

压辊输出速度(米/分)

V=∏×d×n×D0/(1000×d0)

其中:n-主电机转速

d—压辊直径

D0:电机皮带轮直径

d0:压辊传动轴皮带轮直径

理论产量:

Q0=2*60V*Q/5000=0.024VQ(公斤/台时)

QL0=2*60V/1000=0.012V(千米/台时)

(2)张力牵引

给棉罗拉~导条罗拉张力=51*70*27/50*28*I

I——-给棉张力压

后罗拉~给棉罗拉间张力牵引=77*35/54*51

压辊~前罗拉张力牵引=27*51/39*35

圈条盘~压辊张力牵引=COI DIA*24*15*D*39/51*55*22*39*57-1/COIL NO

其中:

D——-圈条张力牙

COIDIA—圈绕直径

COIL NO——-圈绕数

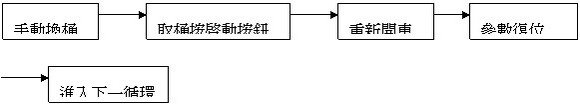

(3)系统框图(图2)

典型的台达机电产品套餐,具体配置为:

PLC:DVP24ES00R2

HMI:DOPA57GSTD

AMD:VFD055M43A

图2 系统框图

5.6程序设计

可编程控制器选用台达DVP24ES00R2

该机种为台达标准功能主机,具有以下特点: 2个通讯口,内建高速输入/输出

30KHz高速计数器、20KHz脉波输出,

丰富的指令,功能强大,超稳定的电气特性,最佳性价比。

程序动作流程:

中途故障情况:

低速段走完,进入高速运行

自动换桶功能;可选

5.7电气原理设计

(1)电气原理设计参见图3。

图3 电气原理设计

(2)PLC的I/O表

输入地址:

X0 转速脉冲

X1 停止/复位

X2 启动按钮

X3 机后复位

X4 热保护

X5 拥花

X6 罗拉缠绵1

X7 罗拉缠绵2

X10 罗拉缠绵3

X11 罗拉缠绵4

X12 机后断条前

X13 机后断条中

X14 机后断条后

X15 安全门(左)

X16 安全门(中)

X17 安全门(右)

X20 桶到位

X21 探位检测

X22 后备桶左

X23 后备桶右

输出地址:

Y0 主电机

Y1 吸风电机

Y3 刹车

Y4 红灯

Y5 绿灯

Y6 黄灯

Y7 白灯

5.8人机界面设计

(1)采用台达DOPA57GSTD

·ARM9 CPU, 202.8Hz

·320 * 240 画素

·图形 & 文字显示

·4个功能键

·3M Flash Memory存放应用、宏、配方及系统数据系统占用1M、配方最大容量64K

·256K bytes SRAM存放历史数据240K、警报数据8K

·2个串行通讯端口

·USB 1.1 高速下载规划程序

·支援SMC卡

·输入电压直流24V

·触控屏幕符合IP65规格

(2)人机与PLC通讯采用rs232 com1,modbus ASCII/9600/7/1/even mode

人机触模屏上显示出条长度,出条速度,班产,单桶长度等, 设定速度和时间,可以设定4个班次,进行产量统计,监控系统状态,实时报警;

具体规划如下

(3)主画面

单筒定长:显示当前满筒设定长度。

剩余长度:显示当前单筒运行剩余长度(单通倒计数)。

运行长度:显示当前单筒运行实际长度(单筒正计数)。

右边班产:显示当前班实时累计产量。总产显示四班当前实时累计产量之和。

主画面下方有一横行触摸按键任务栏,从左到右分别是监控,设定,班次,警报,I/O,维护共六个触摸子菜单,分别按下该触摸键进入各自功能。右边还有强制换筒键。

右上方显示日期和时间。

(4)监控画面

按一下监控键进入下面监控屏画面,按回主画面键返回主屏。此画面直观模拟显示并条机整体运行状态。故障点的灯白表示正常,灰色表示故障该点处理。

断条指示灯亮表示喂入断条故障。

缠绵后有四个指示灯分别对应摇架自停微动开关S4-S7,当哪一个摇架自停臂因缠绕上下罗拉而抬起时,对应指示灯亮。便于故障处理。

拥花指示灯常亮表示机前拥花或堵斜管。

满筒指示灯常亮表示正常满筒停车。闪亮表示超定长引起停机。

门开关三个指示灯分别表示左门,中门,右门,如果哪个门打开,对应指示灯变亮表示故障。

热保护指示灯亮表示变频器故障或风机热保护,不亮表示正常。

主电机和风机指示灯亮分别表示主电机和风机正在运行。不亮表示没有运行。

此屏塔灯指示灯状态表示和车头塔灯指示灯状态一致,表示相同状态。功能如下:

·红灯常亮:表示缠绕上下罗拉;

闪亮:表示机前拥花或堵集棉器和斜管;

·绿灯常亮:表示机后断条;

闪亮:表示无备用空桶(自动换筒用);

·黄灯常亮:表示正常满桶停机;

闪亮:表示超定长引起停机;

·白灯常亮:表示正常处于待机状态;

闪亮: 表示安全门未关闭好;

·红灯和绿灯同时闪亮:表示该机风机热保护动作或变频器故障,请找电工查明原因,若属变频器故障请断电停三分钟后再送电,故障可能复位。若不能复位,请找专家排除。

班产画面.

6总结

系统以前使用单板机控制,数码显示,系统操作界面麻烦,电路不稳定经常更换电路板。现在应用台达的人机界面,ES系列可编程控制器,变频器,编码器在并条机控制均有高性能的表现,也体现了在OEM上台达的优势, 贮存和显示内容广泛,自调匀整,张力控制,轻松实现系统功能。

(转载)