1 计算机技术与焊接生产信息化

半个多世纪以来,计算机技术获得了巨大的发展和广泛的应用,渗透到国民经济的各个领域,进入政治、经济、国防以及人类社会生活的各个方面,推动了各行各业的信息化。网络技术的发展更加促进了信息化进程,使信息得以集中管理、高速传输、方便共享,提高了信息的利用率和安全程度。

目前,除少量计算机仍用于数值计算外,绝大多数计算机作为信息存储、处理、加工和传输的工具。近20~30 年来,计算机技术在传统机械制造业中也获得了广泛的应用,如计算机辅助产品设计(CAD)、计算机辅助工艺规划(CAPP)、计算机辅助制造(CAM)、计算机辅助信息管理系统(MIS)、办公自动化(OA)等,将这些技术进行综合和集成,则构成计算机集成制造系统(CIMS)。

计算机技术的应用使传统机械制造业正在经历着一场革命,促使其向先进制造技术发展。从国家“863”和“九五”计划推进CIMS 和CAD 应用示范工程以来,我国在制造业信息化方面取得了相当进展。在此基础上,国家在“十五”期间提出了以“信息化带动工业化”的目标,由科技部组织实施制造业信息化关键技术研究及应用示范工程,以加快制造业信息化的进程。中国机械工业联合会于2002年9 月在北京召开了"机械工业企业信息化会议",以进一步推进机械行业的企业信息化。

焊接技术作为机械制造业中必不可少的加工工艺,同样也经受信息化的巨大冲击。为促进计算机技术在焊接领域的应用,各国及国际焊接学会(IIW)已多次举行专门的学术会议。英国焊接研究所(TWI)在1986 年召开了“焊接中的计算机技术”(Computer Technology in Welding)的国际会议,至2003 年已召开了13 次会议。与此同时,美国焊接协会(AWS)、焊接研究所(AWI)和国家标准技术研究所(NIST)自1986 年开始也组织了类似的会议,2003年在奥兰多召开了第13 次会议。这些会议一般都包括专家系统、模拟与仿真、制造过程自动化、管理和教育软件等内容,近两年又增加了网络应用和集成制造等方面的内容。1988 年国际焊接学会(IIW)在维也纳召开的第41 届年会的大会主题就是“Computer in Welding Technology”。此后,在IIW 第Ⅻ专业委员会会议上几乎每年都有世界各国计算机在焊接领域的研究、应用以及焊接工程应用软件发展情况的报道。1994 年在北京召开的IIW 第47 届年会的大会主题报告题目为“信息时代的焊接”。另外,在IIW 第Ⅸ专业委员会中建立了“焊接数值分析”工作组。

中国焊接学会在1986 年建立了“数值模拟和CAD/CAM 研究组”,后改称为“计算机应用技术专业委员会(CAW)”。该专业委员会在1987、1988年两次召开学术讨论会,1989 年召开了“焊接专家系统”专题学术会议。1992 年、1996 年、2000 年、2004 年先后四次承办了中国焊接协会和焊接学会联合召开的全国“计算机在焊接中的应用技术交流会”。2001 年在第十次全国焊接学术会议上组织了“焊接与IT”专题讨论会。这些会议交流和讨论的内容反映了历年来国内许多学术单位和生产企业针对焊接研究和生产中的问题所开展的计算机应用和信息化方面的大量工作。

在焊接领域开展专家系统工作是从1985 年开始的,国际焊接学会(IIW)的统计资料表明:开展这方面研究开发工作的国家有中国、英国、美国、日本、德国、法国、丹麦、瑞典等,涉及工艺设计或工艺选择(包括焊接材料或焊接方法选择等)、焊接缺陷或设备故障诊断、焊接裂纹分析、焊接结构断裂评定、焊接结构疲劳性能分析、焊接预热和焊后热处理要求、焊接成本估算、实时监控、焊接CAD(疲劳设计、符号绘制等)、焊工考试以及焊接技术人员和焊工的教育与培训多媒体软件等方面。

许多国家自上世纪80 年代以来还建立了一些和焊接有关的数据库,例如焊接母材化学成分和性能数据库、焊接材料化学成分和性能数据库、焊接CCT 图库以及与焊接相关的标准和法规库等,并不断在更新、扩充。此外,德国亚琛工业大学焊接研究所开发的电子束焊、气体保护电弧焊和点焊模拟系统(EBSIM、MAGSIM、SPOTSIM)可以方便地通过计算得到在特定焊接条件下焊缝的形状。

焊接界所关心的焊接生产信息化问题,除了包括一条优质焊缝形成过程的信息化以外,还包括焊接结构生产全过程的信息化。例如焊接结构件装焊计算机辅助工艺规划(WCAPP)、焊接生产施工管理、焊接生产质量管理等。

2 焊接工程应用软件的用途和分类

焊接工程应用软件包括两种不同类型:一种是和焊接或切割设备直接有关的、基于微处理器的控制类应用软件;另一种是独立于焊接与切割设备的、基于微型计算机的各种信息和文档处理类应用软件。但通常情况下一般是指后者。

国际焊接学会(IIW)根据软件的用途提出了焊接工程应用软件的分类方法(表1)。但同一用途的焊接软件,由于开发单位和使用范围不同以及依据的国家标准和行业规范不同,常常有多个品种,而且它们之间的差别可能很大。例如对于同样的焊接过程信息和文档存储软件,在用于电弧焊、电阻焊或电子束焊、激光焊时有很大的差别,而由于开发目的和采用的开发技术不同,这类软件又可以分属于数据库类或是专家系统类而根本不同。

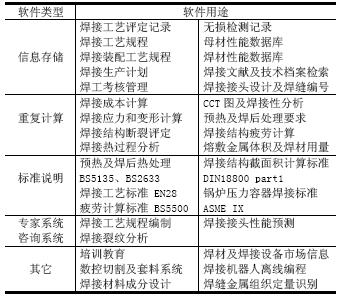

表1 焊接工程应用软件的分类和用途(IIW)

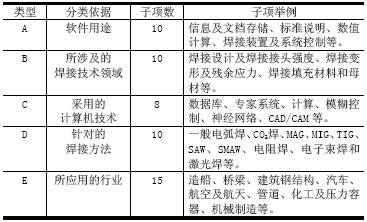

为了使众多的焊接工程应用软件更合理地进行分门别类,日本焊接学会(JWS)和日本焊接工程协会(JWES),1994 年在对200 多个焊接企业进行调查的基础上提出了另一种分类方法(表2)。相对来说,日本提出的分类方法更能反映焊接软件的多样性和特殊性。例如,日本DAIHATSU 汽车公司开发的点焊参数计算软件就属于A4(焊接装置及系统控制,即A 类中的第四子项,以下均类似)B6(焊接电源及装备自动化)C3(计算)D6(电阻焊)E4(汽车)类。然而,即使采用日本提出的分类方法也很难包含各种各样的焊接应用软件。但是从中可以看出焊接软件应用范围的广泛性,并且可以深入了解焊接工程应用软件的发展方向。

表2 焊接工程软件的分类依据和子项(JWS 和JWES)

在焊接应用软件中,焊接专家系统、焊接CAPP系统、焊接数据库系统是其典型的代表性应用,相关开发技术和方法对于其它类型焊接软件的开发具有借鉴作用,并且专家系统技术和数据库技术在各种类型的焊接软件中都有不同程度的体现和应用。

3 焊接工艺制定与管理专家系统

焊接工艺设计经验性强、技巧性高。随着研究的不断深入,焊接正在向一门科学发展,已形成了一定的成熟理论和实践法则,收集和整理了很多工程应用规则和经验公式。然而,焊接工艺是随生产环境和生产发展而变化的,不具有精确的定义和严密的分析,具有模糊推理的性质,并且与焊接质量有关的一些指标也难以量化,因此,焊接工艺设计是应用专家系统的理想领域。

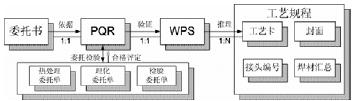

在锅炉、压力容器、石油管道、船舶、核电等重要金属结构的焊接生产制造中,焊接工艺必须根据相应的标准或规范进行严格的工艺评定,形成焊接工艺评定报告PQR,并在此基础上生成焊接工艺指导书WPS,然后依据相应的标准制定焊接工艺规程,以保证产品的焊接质量和性能。如果在制定焊接工艺规程之前,没有进行过焊接工艺评定,工艺人员就要根据相关标准和经验提出焊接工艺评定委托书PPQR。各文档之间的关系如图1 所示。可见,制定一套焊接工艺规程文件要求严格,且过程繁琐,因此开发能够在对PQR 和WPS 进行有效管理的基础上编制、检索焊接工艺规程的应用软件系统十分必要,它可以有效地利用现有PQR 和WPS,避免重复

进行焊接工艺评定试验,节约资金投入,并且可以保证焊接工艺规程制定的规范性和准确性。

图1 文档关系示意图

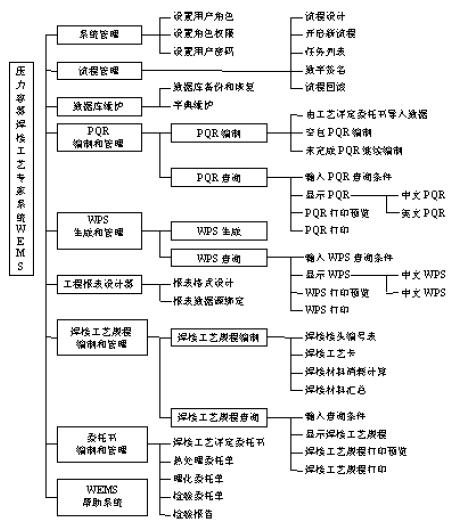

清华大学与北京燕山石化合作开发的焊接工艺制定与管理专家系统WEMS 以压力容器制造为典型应用背景,其主要功能如图2 所示。系统通过以下两种途径来制定焊接工艺:1)基于PQR 或WPS,根据“ 钢制压力容器焊接工艺评定标准JB4708-2000”由WPS 推理生成接头焊接工艺卡并对焊接材料的消耗进行计算和汇总,最终生成指导生产的焊接工艺规程;2)在焊接工艺设计知识库的基础上,经推理制定焊接工艺评定方案(委托书)。对某些焊接行业,该焊接工艺亦可直接用于生产。

图2 WEMS 系统的主要功能

WEMS 系统采用面向对象的方法设计了系统的核心推理机,并解决了与CAD 等软件的链接;工程报表设计器可以根据企业的需要灵活地定制各种格式和内容的报表,可以直接对包含有图形和数据的工艺报表进行预览与打印,而且实现了续页、字体选择和缩放、换行等功能。

此外,清华大学与北京航空工艺研究所合作开发了电子束焊接工艺专家系统,该系统实现了项目工艺流程文档及电子束焊接所涉及的各种数据的的计算机管理,并且可采用拟合曲线法和温度场模型计算法两种方法推合理的电子束焊接工艺参数。

4 焊接工艺规划WCAPP 系统

焊接结构是由各种类型的焊接零部件组成的。在以往的焊接结构生产准备活动中,工艺规划由工艺部门完成,而工时定额计算与汇总由劳资部门完成,材料定额计算与汇总则由供应部门完成。这种运作方式在很大程度上降低了生产准备工作的效率,往往会出现工艺已经制定完毕,但材料定额还没有确定,从而使材料的供应无法到位,或者工时安排存在偏差,使生产进度互相牵制。因此,迫切需要一个针对整个焊接结构生产的管理协调系统。

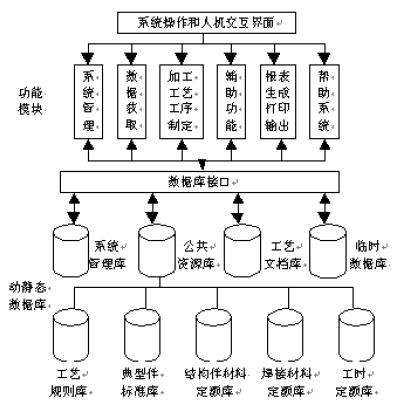

清华大学与太原重机集团合作开发的针对重型机械焊接结构的焊接工艺规划WCAPP 系统,在制定焊接零部件从下料开始到最后装配焊接形成产品的工艺工序的同时,完成工时、材料定额的计算和汇总,最终形成一个可以指导整个焊接结构生产全过程的包含工时及材料定额的技术文档,从而使生产准备工作更加科学,有效地提高了生产准备和管理效率。其总体结构如图3 所示。

图3 WCAPP 系统的功能和结构

WCAPP 系统提供三种加工工艺工序制定方式:

1)从典型件标准工艺工序库直接提取

典型件标准工艺工序库存放国家及企业的典型件标准工艺工序。系统在制定加工工艺工序时,首先查询该标准工艺库中是否有图号与待制定工艺的零件相符合的标准工艺,若有,则直接提取。

2)根据工艺规则自动生成加工工艺工序

工艺规则库规定了板材零件、型材零件和部件的工艺工序生成规则。当系统在标准工艺库中搜索不到待制定工艺的零件时,则提供人机交互界面,由用户输入(选择)必要的特征信息,系统通过工艺规则自动生成加工工艺工序。

3)由工艺人员人工填写

当焊接零部件在典型件标准工艺库中不存在,又不符合采用工艺规则进行工序制定的条件时,系统提供由工艺人员手工填写工艺卡的制定方式。

此外,清华大学与徐州工程机械厂合作开发了工程机械装焊RAWCAPP 系统,在实现焊接结构件装焊工艺规划的同时,借助PDM 的思想,实现了基于产品结构树的工艺文档管理、流程管理、用户/角色/版本管理,并实现了与CAD、MRPII 系统的集成和信息交换。系统针对压路机的主要焊接结构件前车架、后车架、压轮的结构特点,采用了不同的工艺制定模式,如相似工艺法、典型工艺法和工艺模板法等,是一个既具有检索和派生功能,又具有创成功能和通用化特点的综合系统,使用户能够根据实际情况进行选择。

5 车身装焊质量信息管理系统

汽车车身是一个复杂型面的壳体,是由数百个薄板冲压件装焊加工而成的。对车身装焊过程的大量离散质量数据进行有效的组织和自动化管理,实时而准确地反映(白)车身生产的质量状况,为技术和管理人员提供分析质量问题的手段,可以有效缩短故障响应时间,增强质量管理的科学性。

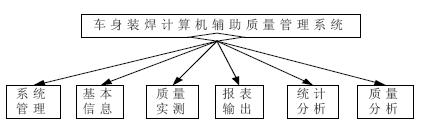

图4 车身装焊质量信息管理系统总体结构

清华大学开发的车身装焊质量信息管理系统在数据库建模和设计的基础上,运用计算机及网络技术实现了对装焊工艺、质量检测、统计过程控制与诊断、报表输出的网络化管理。其总体结构如图4所示,包括如下主要功能:

1)检验工艺和标准的编制、增加、删除、修改和报表打印输出等;

2)检验实测数据的输入与管理;

3)生产质量数据的统计分析以及统计报表的生成和打印输出;

4)直方图、排列图等的自动绘制和打印输出;

5)采用统计过程控制(SPC)技术,实现车身装焊质量的实时监控和趋势预报;

6)采用统计过程诊断(SPD)技术,实现质量故障原因的查找和分析;

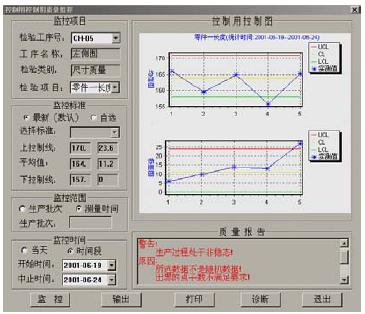

工序质量统计分析与过程控制和诊断是以预防为主的质量预测和控制方法,它借助统计学的手段对工序生产质量进行分析和评价,并采取相应措施来达到控制质量的目标。质量统计方法分为两类,一类是反应质量数据在某段时间内的静止状态,称为简单统计分析,如直方图、排列图等。另一类是反映质量数据随时间变化规律的动态方法,也就是基于控制图的统计过程控制SPC 与统计过程诊断SPD。图5 所示为SPC 控制用控制图的实现界面。

图5 SPC 控制用控制图

6 焊接工程应用软件的发展趋势

模糊理论、神经元网络和面向对象等人工智能新技术的崛起为焊接工程应用软件的发展注入了新的活力。而网络和多媒体技术的发展则对焊接工程应用软件的智能化提出了越来越高的要求。

基于信息技术与人工智能技术的现状与动态,焊接应用软件的发展趋势可概括为如下几个方面:

1)现有应用研究的加强及新应用领域的拓展;

2)人工智能新技术在焊接应用软件中的应用研究及开发技术的提高;

3)充分利用网络技术实现焊接应用软件的分布式处理和协同工作;

4)利用多媒体技术实现焊接应用软件人机接口的智能化和拟人化;

5)研制具有通用性的焊接应用软件及其开发工具。

(转载)