目前,我国北方大部分中小型水厂均采用两级泵站的管理模式,即:由深井泵组成一级泵站采取地下水至水厂蓄水池进行水处理;而后,由二级加压泵站向用户管网供水。控制方式一般为人工控制的继接方式,自动化水平低,水、电资源浪费严重,设备事故隐患多、管理困难。我们为某县自来水厂开发了一套由上位机、可编程控制器(PLC)、变频器、相应传感器及执行机构组成的水厂微机集散控制系统,该系统已连续运转三年,性能稳定可靠,提供了一种针对中小型水厂的,以节能降耗、提高自动化水平为主要目的的技术改造方案。

1 系统的主要功能

该水厂的基本情况为:一级泵站包括5口深井,每口深井配备22kW多级潜水泵1台,共同向一蓄水能力为2 000m3的蓄水池蓄水;加压泵组为5台45kW DL型立式泵,向管网加压供水。对控制系统的设计要求是:对水厂的设备运行及生产状况进行自动化控制和管理。该控制系统的基本功能如下:

(1)保证用户管网供水压力恒定。操作人员设定管网压力后,系统根据设定值和压力传感器采取的管网实际压力信号,采用1台调速泵配合1~4台恒速泵的运行模式,自动调整加压泵站中恒速泵的启动台数和调速泵的转速,在较高的精度范围内保证管网的压力恒定。无论用水高、低峰均可在保证供水压力的前提下最大限度地节省电能。同时,减少了由于无谓磨损、频繁启停等原因对水泵造成的损害;以及用水低峰时,由于管网压力过高造成跑、冒事故,浪费宝贵的水资源。

(2)蓄水池水位自动控制。由于用户用水量的变化较大且具有随机性,而水厂对蓄水池内水位控制的精度要求较高。故在水位控制系统的设计中,采用模糊算法在保证蓄水池水位维持在标准范围内的前提下,合理安排潜水泵的启动台数,避免潜水泵的频繁启停及无效运转。

(3)自动倒泵功能。为防止某台水泵长期不运转发生锈蚀,由PLC控制4台水泵定期轮换作为变量泵运转,即自动倒泵功能。

(4)防水锤电器互锁功能。由于管网压力较高,为防止水锤对水泵的冲击,在每台加压泵的出水口处安装电动蝶阀,由PLC按照先开泵后开阀、先关阀后关泵的模式进行控制,有效地防止了水锤的危害。

(5)直观的图形显示及寻检功能。上位机采用14寸彩显,以动画图形及中文方式显示水池液位、管网压力、水泵及阀门运行状态、生产状况、耗电量、产水量、设备状况等信息。

(6)生产管理功能。上位机随时检测并记录水厂各台水泵的出水量及运转状态,以班次为单位生成生产报表,自动统计出水量及耗电量,并存入指定单元。

(7)报警及保护功能。当发生电气、液位、机械等故障时系统进行声、光报警,并采取相应措施。上位机故障时,PLC及变频器可以组成独立控制系统进行工作;若整个上、下位自动系统均发生故障,现场控制柜具有手动功能,以保证向用户供水的不间断。

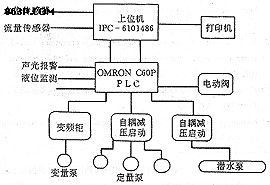

2 控制系统硬件结构(见图1)

|

图1 系统硬件结构 (1)上位机:水厂需24h连续运转,现场干扰源多、环境恶劣。因此,上位机选用了具有较高可靠性、较强抗干扰能力的研华(ADVANTECH)IPC-610/486型工业用微机。上位机与PLC之间采用RS232标准串行口进行通讯,传输速率9 600b/s,11位数据格式,数据长度7位,1位校验位,启动1位,停止2位。另选研华10位A/D采集卡,采集蓄水池水位信号和加压泵组出水流量信号,对水位信号运用模糊算法进行计算后,给出控制信息由PLC控制潜水泵的启动台数。当水位过低时,认为发生故障,停止一、二次泵组的运行并声光报警。上位机为720M硬盘、8M内存,可以同时处理大量数据且历史记录较长。 3 系统的软件 系统软件主要包括上位机管理程序、PLC控制与监测程序以及它们之间的通讯程序。 |

|

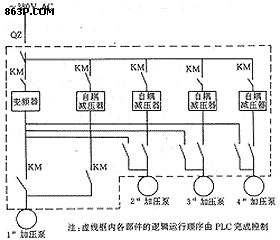

图2 电路原理图 (4)上位机与PLC之间的通讯借助标准RS-232口来完成。可以由上位机完成给定倒泵的间隔时间、设定管网的压力等工作。同时,下位系统定时将恒速泵的开启台数、调速泵的运行状态(频率、转速、消耗功率等)、管网压力等信息报上位机进行处理和显示。 4 结束语 中小型自来水厂的自动化技术改造有着广泛的前景。依靠现代化技术手段对生产过程进行控制和管理,提高设备运行效率和可靠性,节省宝贵的水、电资源,是技术发展的必然趋势。本控制系统将上位机、PLC、变频器、相应传感器和执行机构有机地结合起来,发挥各自优势,软件设计合理,系统调试较方便;且系统各级之间可独立运行,保证了水厂的不间断生产。实践证明,本系统不仅满足了生产的需要,提高了整个水厂的整体管理水平,而且仅节电一项就为水厂创造了巨大的经济效益。 |

(转载)