1.引言

磷酸萃取槽料浆中SO3含量是湿法磷酸生产中一个很重要的控制指标。生产上通过控制该含量在一定范围内,一方面使反应过程得到合适的磷石膏结晶,便于后续的过滤操作;另一方面指导控制反应中原料浓硫酸的加入量,以控制生产成本。在工业生产中,通过定期化验该指标以指导生产。由于常规化验频率低,通常为一、二个小时化验一次,因而不能及时指导控制;另外,常规取样难以顾及反应釜内浓度分布的差别,所取料样并不一定具有代表性,生产操作常出现工艺指标超调等大幅波动,不利于提高经济效益。

软测量技术用于预估生产过程中的关键变量,在许多过程控制领域发挥着重要的作用。常规软测量模型通常为静态模型,只考虑变量之间的单点对应关系,当生产出现比较大的波动时,通常不能得到正确的预测结果甚至失真。数据点瞬时值通常带有野值,不能很好的反应真实过程的情况。因此,需要一种结合动态机理凸叹榈娜聿饬磕P突虿呗裕虾玫拇肀淞恐涞墓叵担云谠谏讨姓返母鲈げ饨峁拚苹偷鞫戎噶睿岣呖刂扑健?

2.工艺简述

某公司磷酸生产II系列装置采用二水法生产磷酸,反应器为方格多槽反应器。生产的工艺主要包括反应和过滤两大系统:反应系统用硫磷混酸分解磷矿生成磷酸料浆,用强制循环低位真空蒸发冷却料浆,移走反应放出的大部分热量,并将含氟尾气送洗涤系统处理达标后排放。过滤系统是在真空抽吸过滤条件下,采用逆流洗涤工艺,将从消化槽泵送来的料浆进行固液分离和洗涤,提高过滤强度和洗涤率以保证产品磷酸质量。洗涤过滤后的磷石膏经处理后送至石膏转运厂。

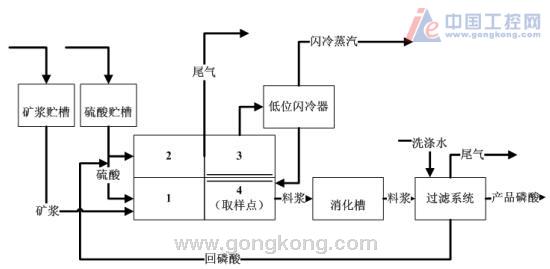

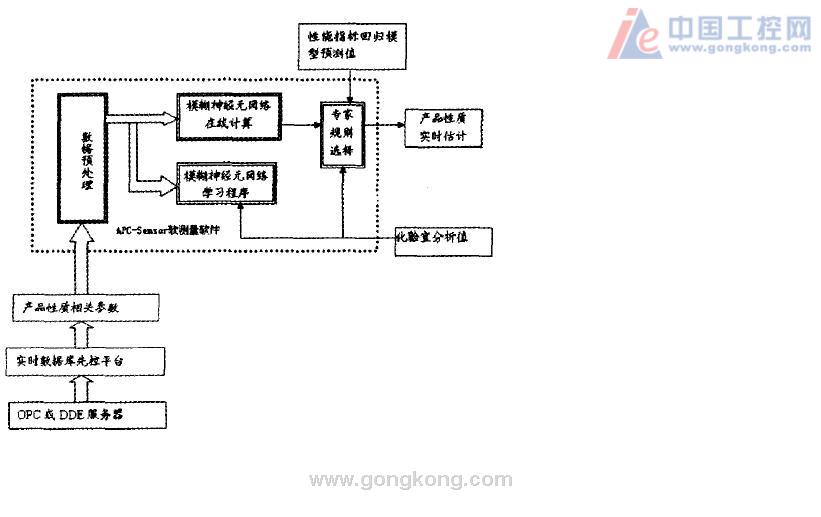

磷酸生产过程装置简要流程图如图1所示。

图1 磷酸生产装置简要流程图

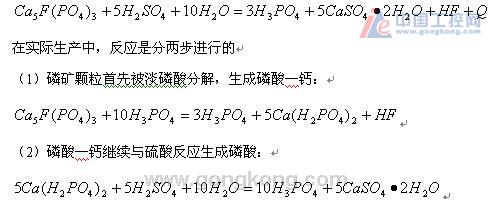

在磷酸反应槽中,进行硫酸置换磷酸的化学反应,其总反应表示如下:

此外,原料中含有部分MgO,SiO2等杂质,在反应槽中与反应原料或中间产物进行化学反应生成少量的副产物。

3.软测量模型

在二水法磷酸生产中,硫酸作为主要的生产原料是过量的。反应槽中未反应的H2SO4,即游离SO42-离子(用SO3表示,下同)含量是湿法磷酸生产中一个很重要的控制指标。生产上主要通过控制该含量在一定范围内,一方面使反应过程得到合适的磷石膏结晶,便于后续的过滤操作;另一方面指导控制反应中原料浓硫酸的加入量,以控制生产成本。为此,本文提出了一种SO3含量机理模型,结合浙江中控软件技术有限公司APC-iSYS-A实时数据库平台和APC-sensor软测量系列软件,构造了一个软测量系统对该指标进行动态监测。

在本软测量系统中,磷矿反应机理模型计算作为工艺计算的主要部分,主要完成反应中残留H2SO4含量的计算。

首先将反应机理简化如下几个主要反应:

(1) CaO+ H2SO4à CaSO4+H2O

(2) MgO+ H2SO4àMgSO4+ H2O

(3) CaSO4+2 H2O à CaSO4·2 H2O(微溶)

原料浓H2SO4主要是由磷矿中的CaO反应消耗。反应温度在80℃左右。反应速度由扩散步骤控制。生成磷酸的转化率在96%左右。反应后溢流到结晶槽使结晶长大,再由泵抽出过滤。

磷矿中的MgO对液相SO3含量的控制影响较大。MgO反应后生成的MgSO4将全部进入磷酸中,造成液相中表观SO3浓度升高,因此对含MgO较高的磷矿就必须同时考虑MgO消耗的硫酸。

建立的数学模型基于以下几点假设:采用全混流CSTR反应器描述;萃取槽反应器中CaO与H2SO4反应,H2SO4是过量的;反应速率由扩散控制,反应过程无固态膜形成;SO3浓度在料浆中溶解度极高,不考虑其他析出或损失。由此将反应器模型简化为连续进料、连续出料的全混流反应器,根据上述得到的反应方程山ひ捣从ζ鞯氖P捅硎鑫?

在生产工艺的分析过程中,注意到影响反应速率的主要因素并不是动力学反应因素,而是反应产物的扩散速度,因此,在对式(1)计算反应速率关系时,并不直接通过反应动力学关系式,而是通过对生产工艺的现状分析,经物料平衡获得。实践证明,这样的处理不仅能避免偶然因素引起的装置生产数据异常波动带来的不良影响,有较好的鲁棒性且软测量预测趋势也符合装置实际情况。

4.系统组成

4.1 硬件配置

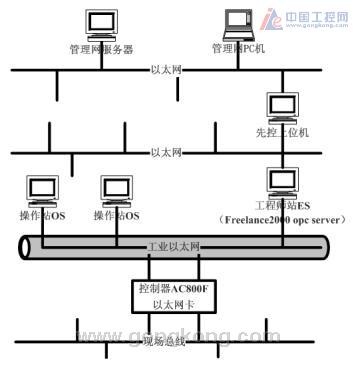

该磷酸装置软测量系统是在ABB公司Freelance2000控制系统平台上实施的。控制系统分为两级:操作管理级(操作站OS、工程师站ES及网关GS)和过程控制级(过程站PS及现场控制器AC800F)。采用软测量上位机方式实现。软测量上位机采用Dell PC机,操作系统为Windows2000server;通过HUB,与安装有Freelance2000 opc server的工作站联在以太网上,由于该操作站已经与DCS控制站通过V-net建立了数据传送的物理连接,这样软测量上位机系统也就与DCS控制站实现了数据传送的物理连接。软测量系统与DCS控制站两者的数据交换是通过OPC标准接口来实现的。

OPC通讯接口软件由OPC Server和APC-Sensor软测量系列软件的标准OPC 接口组成。OPC(OLE for Process Control)是与设备无关的标准软件接口,通过OPC服务器访问过程数据,可以克服各种网络结构和网络协议的差异,具有广泛的适用性。目前,OPC Server 安装在工作站上,负责软测量系统与现场控制站FCS之间的数据通讯。软测量系统则作为OPC Client,通过Ethernet实现与软测量上位机上OPC Server的数据交换。硬件通讯结构如图2所示。

图2 硬件通讯结构示意图

4.2 软件配置

软测量系统主要应用软件为由浙江中控软件技术有限公司研究开发的以下软件:(1)ESP-iSYS-A先进控制实时数据库系统;(2)APC-Sensor智能软测量软件。其中先进控制实时数据库系统ESP-iSYS-A通过网络实现DCS系统OPC服务器的通讯,通过组态实现所需数据的集成。机理模型通过先进控制数据库平台ESP-iSYS-A中附带的vba脚本运算工具实现基本运算,结合软测量软件APC-Sensor 和所附带的数据校正软件APC-Labvalidate进行模型滚动和偏差校正。智能软测量软件结构如图3所示。

图3 智能软测量软件结构示意图

4.3 操作界面

软测量系统在实施时需要有数据输入窗口,以便于定期输入化验值对模型进行校正,对本软测量模型,由于核心机理模型需要使用到过程中一些有小幅变化且对预测结果有重要影响的过程参数,需要在当装置数据发生比较大的变化时模型能够及时进行调整,因此设计了数据输入窗口作为软测量的操作界面如图4所示。

图4软测量系统操作界面

5.应用效果

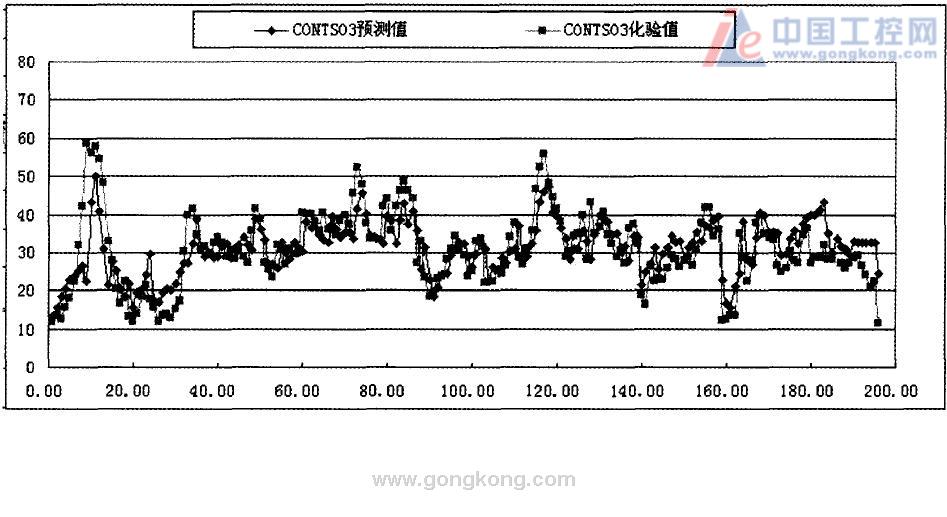

考察本软测量系统稳定运行时预测值与化验值对比曲线如图5所示。可见:当系统稳定运行时,预测值与化验值趋势一致,并且有较好的预测效果。

图5 磷酸II系列萃取装置SO3预测值与对应化验值比较曲线(I)

(2006年03月15日16:00至2006年03月24日7:00共196套数据)

由于本软测量模型为动态机理模型,因此对装置停车或异常情况产生时也应有正确的预测结果。特别对本装置中,经常由于原料性质等异常状况发生短期停车,按照机理模型的假设,假定物料反应槽中转化率非常高,在没有进出料的情况下,其SO3浓度应该保持不变;此外,装置异常情况发生后,软测量系统也应该能及时进入下一轮预测计算的状态。

6.结论

通过对软测量系统功能和性能的测试以及软测量模型精度长期考核测试,可以得出以下结论,在软测量系统功能和性能方面:经过长时间检验,软硬件系统运行安全、稳定、可靠。软仪表预测趋势与化验室分析值的趋势相符,能够作为提供给装置操作工程师参考指标,为生产控制硫酸加入量提供可参照的指标。特别是当实验误差过大,仅仅依靠化验值有可能会对装置现状进行不恰当的判断而导致误操作,预测值能够对操作进行有益指导,为进一步挖潜产能与降耗、产生更大的效益提供了依据。

(转载)