现代工业生产过程中,各种设备的传动部件主要为电动机,且电动机的传动在许多场合要求能够调速。电动机的调速运行方式很多,以电动机类型分大致可分为直流调速与交流调速两种,而交流调速变频调速为运行效果与节能效果最佳。随着电子器件技术和计算机技术的发展,变频器的应用已逐渐从手动控制方式逐渐向计算机控制发展。本文在介绍变频器技术的基础上,介绍了基于串口上网技术的变频器控制系统。

2、变频调速的工作方式

变频技术大致可分为直-交变频与交-交变频2种。我们通常所见的变频器大多采用的为直-交变频技术。在交流电动机的调速系统中,常常要求电动机不管在高速时运行还是在低速时运行,都要维持电动机的磁通密度为一恒定值。因此当逆变器的输出频率变化时,要求逆变器的输出电压也要随之变化。这就是V/f控制方式。当转差率S变化不大时电动机的转速n基本上正比于定子供电频率f。故改变f就可得到极大的调速范围,很好的调节平滑性以及足够硬度的机械特性。

3、变频器技术发展趋势

交流传动与控制技术是目前发展最为迅速的技术之一,这是和电力电子器件制造技术、变流技术控制技术以及微型计算机和大规模集成电路的飞速发展密切相关。

3.1 器件发展

变频技术是建立在电力电子技术基础之上的。在低压交流电动机的传动控制中,应用最多的功率器件有GTO、GTR、IGBT以及智能模块IPM(Intelligent Power Module),后面2种集GTR的低饱和电压特性和MOSFET的高频开关特性于一体,是目前通用变频器中最广泛使用的主流功率器件。IGBT集射电压Vce可小于3V,频率可达到20kHz,内含的集射极间超高速二极管Trr可达150ns,1992年前后开始在通用变频器中得到广泛应用。其发展的方向是损耗更低,开关速度更快、电压更高,容量更大(3.3kV、1200A),目前,采用沟道型栅极技术、非穿通技术等方法大幅度降低了集电极一发射极之间的饱和电压[VCE(sat)>的第4代IGBT也已问世。

第4代IGBT的应用使变频器的性能有了很大的提高。(1)ICBT开关器件发热减少,将曾占主回路发热50-70%的器件发热降低了30%。(2)高载波控制,使输出电流波形有明显改善;(3)开关频率提高,使之超过人耳的感受范围,即实现了电机运行的静化;(4)驱动功率减少,体积趋于更小。

而IPM的投入应用比IGBT晚,由于IPM包含了1GBT芯片及外围的驱动和保护电路.甚至还有的把光耦也集成于一体,因此是种更为好用的集成型功率器件,目前,在模块额定电流10-600A范围内,通用变频器均有采用IPM的趋势。

3.2 变频器内部控制方式发展趋势

矢量控制。也称磁场定向控制。它以直流电动机和交流电动机比较的方法分析阐述了这一原理,由此开创了交流电动机等效直流电动机控制的先河。它使人们看到交流电动机尽管控制复杂,但同样可以实现转矩、磁场独立控制的内在本质。矢量控制的基本点是控制转子磁链,以转子磁通定向,然后分解定子电流,使之成为转矩和磁场两个分量,经过坐标变换实现正交或解耦控制。但是,由于转子磁链难以准确观测,以及矢量变换的复杂性,使得实际控制效果往往难以达到理论分析的效果,这是矢量控制技术在实践上的不足。

直接转矩控制。直接转矩控制与矢量控制不同,它不是通过控制电流、磁链等量来间接控制转矩,而是把转矩直接作为被控量来控制。性能有了进一步提高。

4、应用串口上网实现远程控制

以太网作为IT产业的主要通讯骨干,已是众所皆知的事实,并已大量的应用在人类生活息息相关的信息产业上。面对这股网络化的潮流,身为所有产业基础建设的工业自动化系统,也广泛的应用TCP/IP以太网作为系统通讯界面,并积极发展更符合工业标准的网络技术与产品,提高系统自动化的能力,从而达到降低成本、提升竞争力的目标。但是,在系统网络化的过程里,由于许多传统的串口设备未具备联网能力,在控制指令与设备信息的传递上,必须要有串行通讯转TCP/IP网络的方案。而串口通讯网络技术简单、易用,性价比高,是系统网络化的理想选择。现在市场上已出现MOXA的Nport系列串口上网服务器。

使用MOXA的标准串口驱动程序,MOXA的串行端口可以被仿真成是远程的COM端口,不需要更改系统原有使用串行通讯的应用软件或通讯元件。好处在于,有了Windows和Linux/Unix的驱动程序支持,Nport 家族 可以立即让串口设备具备联网的能力。Nport 家族 设备联网服务器包含完整的TCP/IP协议。它可以把串口数据包装成TCP封包,并转换成可以在Ethernet上传送的Frame,传送到主机的以太网卡上。主机以自己的TCP/IP协议解封包后,应用程序可以接收到完整的串口数据。

通过Nport 家族 TCP端口,以TCP/IP Socket来存取串口数据。这种解决方案适合于所有具备TCP/IP连接功能的系统。

让串口设备具备TCP/IP网络界面,可提高企业管理与原作效率。由TCP/IP网络可远程、机动性管理的特性,大大减低系统故障维护与人力成本,是一个底成本效益的串口设备管理模式。

本系统选择1对1串口服务器(型号DE311)。只需在上位机安装MOXA COM 驱动程序, 给MOXA串口服务器设置IP地址,上位机通过局域网与MOXA Nport-Server通讯,再通过MOXA 的RS-485转换口与变频器相连,并在上位机分配虚拟COM口,上位机利用组态软件完成所有系统组态程序,建立相应的COM硬件设备,进行系统的人机界面设置组态,系统的远程监控可以通过访问上位机实现,远程计算机可以直接访问MOXA串口服务器的IP地址,直接读取TCP/IP数据包,进行网络远程监控。系统结构图如图1所示。

4.1 在组态软件中安装变频器驱动程序

(1) 安装变频器驱动程序并设置相应的通讯参数,如地址、波特率、奇偶较验、数据位、停止位设定等,注意此设定值需与变频器内部设定值一致,否则通讯不成功。

(2) 设置变量并进行变量连接

在实时数据库(有的组态软件叫变量字典)定义变量,根据需要可定义开关量或模拟量参数,然后连接到变频器的相应功能项上。

(3) 建立动画连接,将做好的画面连接到变频器的变量上。

上述工作完成以后,就可在脚本程序中编写程序了。如定义的某变量为变频器的输出频率,那么可对此变量赋值,变频器按赋值的频率运行了。也可以采用动画连接的方式,通过变量采集变频器有关的数据,以报表、图形、动画的形式反映出来。使监控系统更加丰富多彩。

4.2 基于网络的变频器监控实验系统的设计

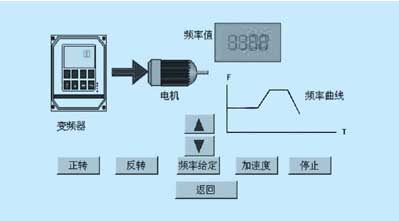

传统的变频器实验是采用手动操作变频器面板的方式,与工业现场采用计算机控制方式相比,控制方法落后,开发系统困难且学生实验时兴趣差,影响学习效果。为此我们以组态软件为平台,采用串口上网技术,开发了1套基于网络的变频器控制系统,应用于实践。此系统由变频器带动辊道送物,可实现正反转,速度调节,报警等。控制信号,频率设定,速度、状态显示均在计算机上完成,操作方便。

(1) 串口上网技术

采用串口上网技术,实际上使变频器具有IP地址,并通过MOXA 串口服务器接入网络,使网络中的计算机可以对其远程监控。

本系统共设计了3个控制界面,包括辊道监控窗口,变频器操作窗口,报警窗口。各个窗口可自由切换。其中辊道监控窗口采用动画的方式显示辊道及货物的运行情况,包括运行速度、方向、位置显示等。变频器操作窗口包括变频器的各种操作,如频率设定、正反转控制、加减速设定,及各种参数的显示等。报警窗口当变频器故障时自动弹出,并切断变频器输出,保证系统安全。因篇幅所限,列出变频器操作窗口画面图2及正、反转控制脚本程序。

(2) 正、反转控制程序

IF ==2 THEN /启动操作

bb=0

ENDIF

IF <>2 THEN /非运行状态

bb=bb+

ENDIF

IF bb>=150 THEN

bb=1

ENDIF

IF ==2 THEN /反转

m=0

ELSE m=*40

ENDIF

IF ==1 THEN /正转状态

level=level+

ENDIF

IF level>=500 THEN

level=500

ENDIF

IF level>=500&&<>3 THEN

=2 /正转运行结束,并反转

ENDIF

IF level>=500 THEN

=3

ENDIF

IF ==3 THEN /加速

level=level-10

ENDIF

IF level<=0 THEN /反转运行结束,并正转

=1;

ENDIF

该程序实现在计算机上利用监控界面,通过网络远程监控变频器的正转、反转、加速、设定频率等操作,并在画面上显示某些运行参数和频率曲线。限于篇幅,仅列出部分原代码。

该系统在我院投入使用,经过2年的运行,取得较好的效果。上述方法同样适用于其它串口设备的使用。

(转载)