酒精又称乙醇,在我国有几千年的生产历史。当今,乙醇已成为一种重要的基础化工原料,可用于合成乙醛、乙醚、醋酸乙酯等的基本有机原料,是制造农药、医药、橡胶、塑料、人造纤维、洗涤剂和香水等的原料。乙醇又是一种重要的溶剂,大量应用于油漆、医药、染料、油脂等工业部门。当然,它还是配制饮用酒和医药上的杀菌剂的原料。

乙醇的工业生产方法主要有两类,即以糖类、淀粉和水解纤维素等碳水化合物为原料的发酵法和以乙烯为原料的水合法。发酵法是一种较老的生产方法,但在我国仍是乙醇生产的主要方法。现以淀粉原料为例,将原料粉碎后加水蒸煮糊化得糊精,再加入霉菌的培养物——糖化剂使糊精转化为糖。再加入酒精酵母,利用酵母产生的各种酶(主要是酒化酶),在30℃左右和无氧的条件下把糖转化为酒精和二氧化碳。

2. 工艺介绍

酒精生产的主要工艺流程是:淀粉→粉碎→(加水)蒸煮→(糖化剂)转化糖→(酒精酵母)转化酒精和二氧化碳→精馏→萃取精馏→无水乙醇。发酵产物主要成份6%~10%乙醇、水和固体杂质同时还有醛、酯、甲醇等数十种微量杂质,需精馏分离得到含乙醇95~96%的酒精产品。

2.1. 粉碎

在酒精生产中,如果采用间歇蒸煮的方法,一般原料不经过粉碎,直接成块状投入锅内进行高压蒸煮。当采用连续蒸煮时,各种原料都必须先经过粉碎。原料粉碎的方法可分为干粉碎和湿粉碎两种。

2.2. 蒸煮

某酒厂连续蒸煮所需要的主要设备是利用工厂原有的间歇蒸煮锅改造的,改装时只需要原有蒸煮锅串联起来,再增加预热器和后熟器即可。由于它可以充分利用原有的蒸煮锅,就能达到提高生产效率,节约蒸汽等连续蒸煮的优点,适合于老厂改造,所以为我国很多工厂所采用。其流程为:原料→斗式升运机→料斗→锤式粉碎机→螺旋拌料器(绞龙)→ 混合桶→泥浆泵→ 蒸煮锅→后熟器→气液分离器→真空冷却→糖化锅。

2.3. 糖化

原料经过加压蒸煮,淀粉糊化成为溶解状态,但是还不能直接被酵母菌利用,发酵生成酒精。因此,经过蒸煮以后的糊化醪,在发酵前必须加入一定量的糖化剂,使溶解状态的淀粉,变为酵母能够发酵的糖类,这一个由淀粉转变为糖的过程,称为糖化。糖化过程是淀粉酶或酸水解的作用,把淀粉糖化变成可发酵性糖。酒精生产上常用的糖化剂有麦芽和曲两种,欧美、苏联等国多采用麦芽作糖化剂,我国则普遍采用曲作糖化剂。

2.4. 发酵

发酵是酿酒生产的重要过程,对产品的质量、产率起着至关重要的作用。连续发酵流程如下两图所示:

前面有一组四只新罐与另一组六只罐并联,然后两组同时流入7号罐。从7号罐至11号罐进行串联,发酵至10号罐结束。10号与11号罐均为成熟发酵醪。

连续发酵投产时,先将已培养成熟的液曲酒母打入1号和新1号发酵罐,在保持主发酵状态下,流加新糖化醪,并使发酵醪液外观糖保持在5~7BX;酒精含量4~6%(容量),酵母数为0.8亿/毫升左右。为了保证酵母菌的优势增殖和发酵,并起到抑制产酸细菌生长的作用,在流加新糖化醪的同时要流加硫酸,其用量为每立方米发酵醪流加0.2~0.3升,使发酵醪pH在3.6~3.8左右。两罐加满时间约需16小时。满罐后,就可将发酵醪流入2号和新2号罐。在保持主发酵状态下,向这四只发酵罐流加新鲜糖化醪。2号罐加满时间约需8小时,满罐后发酵醪流至3号和新3号罐。此时只往3号罐与前四只罐流加糖化醪,与2号罐同样方法加满3号发酵罐时间约需8小时。新3号罐不再流加新糖化醪。也就是说新糖化醪只往1、2、3号与新1号、新2号五只罐流加。待流加罐满罐后,自然流至以后各罐,直至末罐发酵结束,送去蒸馏。此时醪液流加量已趋正常,约为9立方米/时。

在上述工艺流程中,各糖化醪流加罐始终处于主发酵状态,在这一阶段中酵母处于增殖阶段,并同时伴随着发酵醪中的淀粉和糊精继续被糖化,而后几个发酵罐则起着后发酵作用。

2.5. 蒸馏

蒸馏是利用液体混合物中各组分挥发性的不同而分离组分的方法。粗馏塔的作用是将乙醇从成熟醪中分离出来,并排除酒糟。精馏塔的作用是浓缩乙醇和排除大部分杂质。

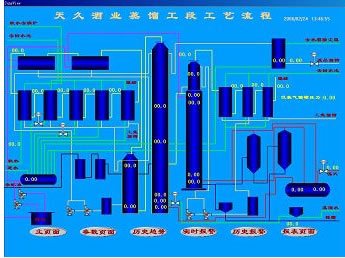

目前,大部分厂家使用两塔蒸馏,两塔流程又有气相进塔和液相进塔两种型式,气相进塔系粗馏塔发生的酒汽直接进入精馏塔,这种方式生产费用较低,为淀粉质原料厂所采用。下图所示为气相进塔的两塔流程:成熟醪用泵自醪池进入预热器3,与精馏塔来的酒精蒸汽进行热交换,成熟醪被加热至40℃左右,由醪塔顶部进入醪塔1,而醪塔底部用直接蒸汽加热,使塔底温度为l05~108℃,塔顶温度为92~95℃,塔顶约50%的酒精蒸汽直接进入精馏塔2,被蒸尽酒精的成熟醪称酒糟,由塔底部排糟器自动排出。

3. 系统配置

对于3万吨酒精生产线来说,所有检测点数都在DCS中检测、控制、记录以及报警。为了节省投资,蒸煮、糖化、酒母发酵岗位用双支铂热电阻:一路去DCS,一路去现场岗位,实现仪表显示。中控室设在蒸馏岗位。DCS系统设一个控制站和两个操作员站(其中一个操作站兼作工程师站)。

4. 系统组态

SunyTDCS9200集散控制系统的组态软件是基于Windows2000/XP的SunyTech工业控制软件平台。该软件包括实时数据库编辑器SunyRDB、算法编辑器SunyIEC、硬件配置软件SunyCFG、画面编辑器SunyMaker和实时运行软件SunyRTM等几个部分。独特的DCOM技术使各部分即相互独立又相互联系。

4.1. 控制方案

对蒸馏工序的精馏汽包蒸汽压力、精塔二冷凝器温度、精塔三冷凝器温度、精塔回流液位、精塔塔釜液位、精塔中温度进行调节。使用时用鼠标单击“蒸馏”流程中的相关阀门或回流泵即可弹出调节操作面板,从而对上述参数进行调节。

4.2. 工艺参数显示

对所有监控参数,如流量、温度、压力以及设备状态等,均可以流程图或表格形式显示出来。并且,所有报警点一旦发生越限报警,其数值将会闪烁,提醒操作人员注意。

4.3. 自动调节

通过下图所示的调节面板,可以实现对生产过程的自动控制。调节器具有手自动切换功能,在自动情况下能够进行自整定调节。

4.4. 历史记录

在实时趋势的基础上,系统实现了对所有测量点的历史记录。一旦需要追溯以往数据信息,打开历史趋势页面,在下方空白处单击鼠标右键,在弹出的对话框中则可选择用户所需要的任意一条曲线。并也可通过历史趋势页面上的“设置参数”按钮,按用户指定时间段进行曲线显示。

4.5. 报警功能

生产设备以及系统运行过程中所发生的事件均可实时显示,并在历史报警页面中进行查询,查询内容包括:时间、报警发生的日期、时间、报警界限值、报警恢复时间、操作用户、报警变量名称等内容。

4.6. 报表功能

通过报表页面可对全部参数进行历史、实时查询,并可进行报表的打印预览和打印功能。

4.7. 安全管理

对工程软件以分用户的形式进行安全管理,系统可建立多个用户,每个用户拥有不同的权力,进行不同范围的操作,例如:操作员不能对流量进行清零,不能改动PID参数、运行时不能退出系统等限制,工程师则不受限制但不可运行时退出系统,而系统管理员权限则没有限制等。具有多大的权限就看采用哪种用户登录,每个用户拥有自己的密码。

5. 结束语

SunyTDCS9200集散控制系统功能强大、运行稳定、开放性好,且具有极强的扩展能力。自投用以来,对产品质量的提高和产量的提高发挥了举足轻重的作用。根据应用情况,我们认为,SunyTDCS9200还可以应用于各种规模的啤酒、生物制药等过程控制。

(转载)