1 水厂简介

山东省引黄济青工程棘洪滩水库配套水厂是山东省引黄济青工程管理局青岛分局2004年度“211”重点工程之一,是为进一步促进棘洪滩水库周边城镇经济发展而建设的重点项目。该水厂设计规模为日供水量4万立方,其主要建筑物有:一级泵房、斜管沉淀池(缓建)、V型滤池、清水池、二级泵房及加药加氯间等,水处理工艺较先进。

2 水厂自动化控制系统组成

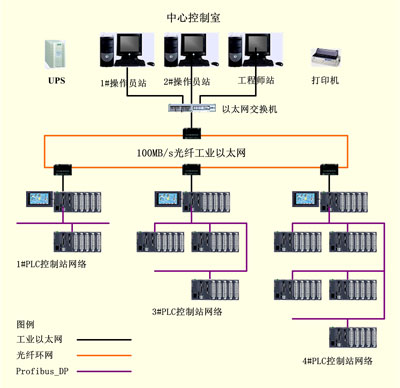

该水厂自动化监控系统为监控中心与HOLLiAS-PLC构成的集散型工业以太网实时网络控制系统,其中监控中心由一个工程师站、两个操作员站组成,两个操作员站同时又作为一主一从服务器用来存储实时运行数据;PLC系统由三个PLC主控制站、八个子PLC控制站及一个远程I/O站等单元组成,其中,三个PLC主控制站与监控中心之间由光纤环网交换机组成环网,以提高网络可靠性,各控制站与其子站间由PROFIBUS DP现场总线组成现场总线控制系统。水厂自控系统网络图如图1所示。

3 水厂自动化控制系统实现的功能

该水厂设计采用三种控制方式,即监控中心远程控制、现场PLC控制、设备现场手动控制等,其优先级别分别为:现场手动控制最高,其次为现场PLC控制,最低为监控中心远程控制。各自动控制单元实现的功能分别是:

图1 水厂自控系统网络图

3.1 一级泵房控制站(2#RI/O)

采用HOLLiAS-PLC FM214-2BP02 CPU模块,是加氯加药控制站的DP从站,主要实现的功能有:采集取水电动机、电动蝶阀及现场仪表的状态信号及数据信号并对以上设备发送控制信号,通过预装PID调节程序自动调节电动机运行频率和电动调节蝶阀的开度。

3.2 加药加氯间PLC(1#PLC)站

采用HOLLiAS-PLC FM214-2BT02 CPU模块,是一级泵房控制站的DP主站,主要实现的功能有:采集现场设备和仪表的状态信号和数据信号,并对其发送控制信号,通过自动控制程序实现加氯和加药设备的自动运行控制:根据原水流量自动控制加矾量和前加氯量;根据滤后水余氯反馈信号控制后加氯投加量。

3.3 滤池主站(3#PLC0)

采用HOLLiAS-PLC FM214-2BT02 CPU模块,是V型滤池的控制主站,主要实现的功能有:作为主控制器与三个子控制站联系,监控6个滤池及反冲洗系统设备的运行状态,控制根据该水厂实际供水情况,自动实现滤池的恒水位过滤(正常工作状态),并实现对滤池的自动、定时或强制反冲洗三种控制方式。

3.4 1#~6#滤格(3#PLC1~3#PLC3)从站

采用HOLLiAS-PLC FM115-6BL21 CPU模块,是V型滤池的控制从站,主要实现的功能有:根据该水厂生产的实际情况,进行滤池的恒水位过滤(正常工作状态),并可实现滤池的自动、定时或强制反冲洗控制;根据滤池水位,通过预装PID调节程序调节清水阀的开启度,实现滤池恒水位过滤;根据滤池水头损失和过滤周期,与设定值相比较,达到冲洗条件时向3#PLC0发出“请求冲洗”信号,得到允许后,自动完成本格滤池的反冲洗。

3.5 二级泵房(4#PLC)站

采用HOLLiAS-PLC FM214-2BT02 CPU模块,是二级泵房控制主站,与五个子控制站组成现场控制系统,主要实现的功能有:采集现场设备和仪表的运行状态和数据信号,并根据用户实际的用水情况,通过预装PID调节程序自动调节电动机运行频率,达到恒压供水的目的;根据出水总管实际压力自动开启或关闭水泵运行台数,并通过预装PID调节程序调节2#或3#电机变频器的运行频率,达到恒压供水的目的。

3.6 监控中心

该水厂计算机监控系统采用SmartPro3.1.2系统,该系统提供了友好的人机界面,具备如下功能:

(1) 实现了工艺流程监控

该系统实现了水厂整体工艺流程、各主要工艺设备运行状态、过程控制及各生产环节生产数据的实时采集与显示,主要画面有:全厂工艺流程图、一级泵房工艺流程图、滤池工艺流程图、二级泵房工艺流程图、加药加氯间工艺流程图及在线仪表实时参数显示表、生产数据历史趋势图等。实现的工艺生产设备监控功能有:所有被监控制设备的运行状态、启停控制、设备与设备之间的连锁控制、工艺参数的PID设定以控制设备开启度,以及设备温度、电流、压力、液位、流量等参数的显示、报警、记录、趋势以及累积量计算等。

报表打印所有受控设备的工作情况、工作状态,仪表测点设备的温度、流量、压力、液位等参数的定时记录打印,以及各种管理报表、班报表、日报表。

(2) 系统的安全管理

对重要设备的操作、重要参数的修改均会自动记录,包括登录的操作员、对设备进行的操作、时间以及修改前的参数值、修改后的参数等,以利于进行管理及事故分析。

另外,系统设置为多用户、多区域方式,各类用户均有自己的用户名和密码,对应着不同的安全级别,决定了操作员可观察的范围、可使用的功能、可修改的参数等。最多可以设置为8级用户、8级区域。

4 该套水厂自动控制系统的主要特点

(1) 实现全过程自动调节

该水厂自动调节由预设PID程序控制,主要调节点是:

利用折板反应池预设水位自动调节进水管道电动调节碟阀开启度,以保证按需取水;

利用预设清水池安全运行水位自动调节滤池投入运行个数,当清水池水位较低时逐个增加滤池投入个数,当清水池水位较高时,逐个减少滤池投入个数;

利用进水量大小并结合滤池水位设定值自动调节清水阀门开启度,实现按需制水;

利用预设供水压力自动调节水泵电机运行频率,达到按需供水;

根据进水流量自动调节加PAC计量泵运行频率、一次加氯投加量,利用SCD仪所测量加PAC后水中游动离子含量自动调节计量泵冲程,达到自动投加PAC;利用滤后水余氯含量自动调节二次加氯投加量,以保证出厂水含有一定的余氯,杀除出厂水管道中的细菌防止二次污染等。

(2) 系统网络冗余性强

该水厂自控系统主网络采用了光纤环网。中央控制室、加氯加药控制站(1#PLC)、滤池控制站(3#PLC)、出水泵房控制站(4#PLC)组成了环形的光纤网络,这样保证了一旦在环形网络的任意点意外断开的情况下,不会影响系统通讯功能,同时又实现了对电气信号的隔离,避免了雷电信号、浪涌信号在网络间的传输。

(3) 系统性价比高

该系统所采用的HOLLiAS-PLC系统设备性能稳定可靠、扩展性强、通讯协议开放、具有较高的性能价格比;所采用软件人机界面友好、实时性强、监控性能优越、执行时间快捷。

5 运行效果

该系统自2005年8月下旬投入试运行以来,设备运行稳定可靠,其投用率一直保持在98%以上,实现了水厂的全自动化运行,达到了设计要求,同时也保证了供水质量(出厂水浊度始终保持在0.2-0.5NTU之间,符合城镇居民生活饮用水新国家标准,出水压力可根据管网实际情况随时变频调节)。由于该水厂自动化控制水平较高,这对管理运行人员提出了较高要求,要求运行人员业务素质较高,所掌握的知识面广、专业跨度大,尤其是计算机、自动化知识要扎实,但同时也减少了运行人员的数量(全厂运行人员共12人,比常规水厂运行人员数大大减少),经济效益可观。

(转载)